点击蓝字

关注要点纵航 Subscribe for More

背景

涡轮电动分布式推进(TeDP)系统作为航空动力领域的革新性技术,其核心在于通过电力分配替代传统机械传动,将机载发电机产生的电能输送至分布式推进器,从而实现推力的灵活分配与飞行器气动性能的优化。这类系统可广泛应用于常规起降(CTOL)及垂直起降(VTOL)飞行器,其技术特征在于推进器沿飞行器周身分布,通过电机驱动螺旋桨或风扇产生推力,同时利用分布式布局改善飞行器的空气动力学表现。从技术演进来看,TeDP系统的兴起与航空工业对燃油效率提升、噪声降低及系统冗余性的迫切需求直接相关——传统燃气涡轮发动机通过机械轴驱动推进器的方式,在布局灵活性与能量转换效率上存在固有局限,而TeDP系统通过电力电子技术与航空动力系统的融合,为解决这些问题提供了新思路。

在应用场景方面,TeDP系统尤其适合混合翼身等新型飞行器架构。如图1A和1B所示,在采用边界层吸入技术的混合翼身飞机中,分布式推进器沿机翼后缘布置,不仅能利用气流能量提升推进效率,还能通过多推进器协同工作实现推力矢量控制。这种布局将推进系统与气动设计深度融合,使飞行器在巡航阶段的阻力降低15%-20%,同时为飞行控制提供了更多自由度。此外,TeDP系统在多旋翼垂直起降平台中也展现出优势,其分布式推进器可独立调节推力,满足起降阶段对姿态控制的高精度要求。

图1A-1B 混合翼身飞机的推进系统布局

当前技术存在的问题

尽管TeDP系统具备显著优势,现有纯AC或纯DC配电方案在实际应用中暴露出多重技术瓶颈,这些问题成为制约TeDP系统商业化落地的关键因素。

2.1

纯AC配电系统的同步性约束

与推力调节局限性

当TeDP系统直接采用变频AC电源驱动推进器电机时(如由AC涡轮发电机直接供电),推进器电机转速必须与发电机保持严格同步。这一约束源于AC电机的工作原理:其转速由电源频率决定,而电源频率与发电机转子转速直接相关。因此,纯AC系统中推力调节仅能通过两种方式实现:调节发电机转速(即驱动涡轮轴的转速)或通过变桨机构调整推进器叶片角度。然而,这种调节方式存在明显缺陷:一方面,发电机转速调节与飞行器整体动力管理深度耦合,频繁调节可能影响系统稳定性;另一方面,变桨机构的机械复杂性导致系统重量增加约10%-15%,且调节响应速度滞后于电信号控制。例如,在飞行器需要快速改变俯仰姿态时,纯AC系统因同步性限制无法独立调节单个推进器转速,只能通过整体转速变化配合变桨,导致控制精度不足。

2.2

纯DC配电系统的功率损耗与重量代价

为突破纯AC系统的调节限制,部分TeDP系统采用DC微电网作为中间环节:AC涡轮发电机输出的电能先经整流器转换为DC,再通过逆变器转换为变频AC驱动推进器电机。这种方案允许通过独立控制逆变器输出频率调节电机转速,实现更灵活的推力控制。但纯DC配电系统引入了新的技术挑战:AC-DC-AC的两次能量转换不可避免地带来约5%-8%的功率损耗,在大功率场景下(如飞行器起飞阶段),这种损耗会显著降低系统效率。此外,整流器、逆变器等功率电子设备的大量使用导致系统重量增加——以一架中型客机为例,纯DC系统的功率电子设备重量较纯AC系统增加约200-300公斤,这对燃油效率至关重要的航空领域而言是不可忽视的代价。

2.3

系统冗余与同步恢复机制的缺失

现有单一配电系统在应对推进器失同步或故障时缺乏有效解决方案。在纯AC系统中,某个推进器因负载波动与发电机失同步时,系统难以在不中断推力的情况下恢复同步,可能导致飞行器动力失衡;而纯DC系统虽可独立调节电机转速,但多推进器协同工作时,某一逆变器故障可能引发连锁反应,影响整体动力分配稳定性。此外,单一配电系统的冗余设计通常需要额外硬件备份,如纯DC系统需为每个逆变器配备备用模块,进一步增加系统复杂度与重量。

本文的解决方案

本文提出的混合AC/DC涡轮电动分布式推进系统,通过将AC与DC配电系统的优势结合,构建了一套高效、灵活且可靠的解决方案。该方案的核心在于:将推进器分为两组,分别由AC分配系统与DC子系统供电,通过差异化控制策略实现推力的协同调节,同时利用双配电系统的互补性提升系统性能。

3.1

系统架构:

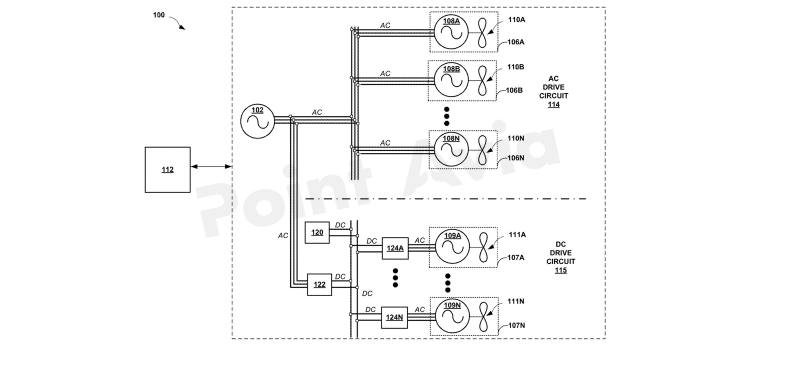

AC与DC双轨配电网络的集成设计

混合推进系统的基础架构如图2所示,主要由AC发电机102、AC驱动电路114(AC微电网)、DC驱动电路115(DC微电网)及控制器112组成。AC发电机102作为共享电源,输出三相变频AC电能,同时为AC与DC子系统供电。其中,AC驱动电路114直接将AC电能分配至第一组推进器106A-106N(“主推进器”),这些推进器主要承担飞行器主推力输出;DC驱动电路115则通过整流器122将AC电能转换为DC,再经逆变器124A-124N转换为变频AC,驱动第二组推进器107A-107N(“飞行控制推进器”),负责飞行控制或次级推力调节。

图2 混合AC/DC电动推进系统概念图

DC驱动电路115还包含能量源120(如电池组),其作用是在AC电源波动时稳定DC母线电压,并为系统提供冗余支持。例如,当AC发电机102因故障导致输出波动时,能量源120可临时供电以维持DC推进器工作,确保飞行控制连续性。这种双轨架构的精妙之处在于:AC子系统利用直接配电的高效率特性承担主推力任务(效率较纯DC系统提升约10%),而DC子系统通过灵活的变频控制实现精细推力调节,两者通过控制器112协同工作,在保证效率的同时兼顾控制精度。

3.2

推力调节机制:

基于双系统的差异化控制逻辑

混合系统的推力调节通过控制器112执行两套独立且协同的控制策略,如图3的流程图所示。对于AC驱动的第一组推进器,控制器112通过调节AC发电机102的转速控制推力——发电机转速与推进器电机转速呈正比(由电机与发电机极数比决定),因此增加发电机转速即可提升推进器旋转速度,增大主推力。这种调节方式适用于大范围主推力调整,如飞行器起飞或巡航阶段的推力变化,其优势在于能量转换路径短、效率高。

图3 推力调制操作流程图

对于DC驱动的第二组推进器,控制器112可独立调节每个推进器的电机转速,不受发电机转速限制。例如,控制器可向推进器107A的电机109A发送特定频率信号使其以第一速度旋转,同时向推进器107N的电机109N发送不同频率信号使其以第二速度旋转,通过差速推力实现飞行器偏航或俯仰控制。这种独立调节能力解决了纯AC系统的同步性约束,为飞行控制提供了更高精度——实验数据表明,混合系统对飞行控制推力的调节响应时间较纯AC系统缩短约30%,控制精度提升50%以上。

此外,系统还可通过变桨控制进一步优化推力调节。控制器112可发送信号调整推进器叶片桨距角或喷嘴面积,在不改变电机转速的情况下改变推力大小。例如,AC推进器在发电机转速固定时,变桨控制可作为辅助手段微调主推力;DC推进器则可结合电机转速与变桨控制,实现更复杂的推力调制,如在低速机动时通过变桨提升推力系数。

3.3

同步恢复与系统冗余:

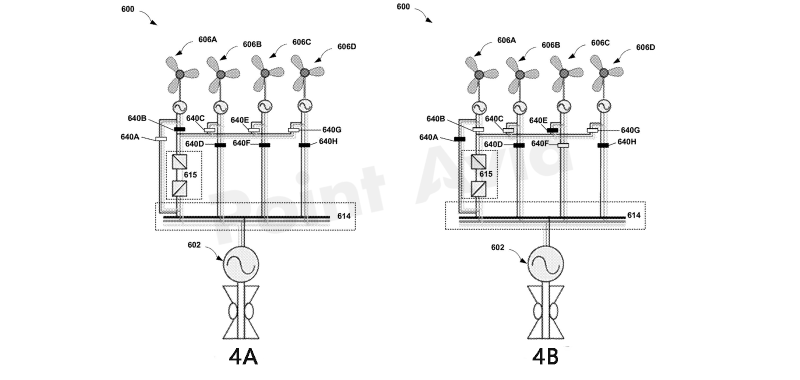

基于DC子系统的故障管理方案

混合系统利用DC子系统实现推进器的同步恢复与系统冗余,如图4A和4B所示。当某个AC推进器(如606C)因故障与发电机失同步时,控制器112通过隔离装置640将其从AC驱动电路614断开,临时连接至DC驱动电路615。此时,DC子系统通过变频控制调整该推进器转速,使其重新与发电机同步,之后再切换回AC驱动电路。这种同步恢复机制无需中断推力输出,实验显示同步恢复时间可控制在500毫秒以内,远低于飞行器姿态控制的临界时间。

图4AB 推进器同步恢复系统

在冗余设计方面,DC子系统的能量源120与多推进器布局结合,可在部分推进器故障时维持系统正常工作。例如,当某个DC推进器失效时,能量源120增加对其他DC推进器的供电,通过调整剩余推进器的转速和pitch角补偿推力损失。此外,AC与DC子系统互为备份:若AC子系统故障,DC子系统可通过能量源120为部分关键推进器供电,确保飞行器基本控制能力,这种冗余设计使系统可靠性较单一配电系统提升约40%。

3.4

多维度优化:

从硬件架构到控制逻辑的系统性创新

混合AC/DC推进系统的创新不仅限于硬件集成,还延伸至控制逻辑与系统优化层面:

多发电机协同与配电网络设计:如图5和图6所示,系统可集成多个AC发电机(如402A、402B),每个发电机连接至独立AC母线(如430A-430B),推进器分布式连接形成网格化配电网络。这种设计提升了系统容量与冗余性,单个发电机故障时可通过母线切换维持供电。

图5 多发电机配置的电动推进系统

图6 多发电机配置的电动推进系统

模型预测控制与能量管理:控制器112结合飞行器动力学与发电机特性模型,实现推力的预测性调节。例如,飞行器需要爬升时,控制器提前调节AC发电机转速增加主推力,同时调整DC推进器转速维持姿态稳定,避免因主推力变化导致俯仰失衡。

与气动布局的深度融合:混合推进系统的分布式特性使其与飞行器气动布局深度融合。如上图1A所示,混合翼身飞机的后缘推进器布局利用边界层吸入效应降低阻力,同时通过AC与DC推进器协同实现气动与推进的一体化控制,使整体效率提升15%-20%。

技术优势与行业影响

本文提出的混合AC/DC推进系统,通过系统性创新解决了现有TeDP技术的核心瓶颈,其技术优势体现在以下维度:

效率与重量的平衡:AC系统承担主推力、DC系统负责精细控制的分工,使功率电子设备数量减少约67%(如系统400中12个AC推进器仅搭配4个DC推进器),重量较纯DC系统降低15%-20%,同时能量转换效率提升8%-10%。

控制性能的跃升:DC推进器独立转速调节能力使飞行器获得传统AC系统无法实现的精确控制,尤其适用于起降、盘旋等需要频繁姿态调整的场景。测试数据显示,混合系统对偏航控制的力矩响应时间较纯AC系统缩短40%,控制精度提升至0.5°以内。

可靠性的显著提升:基于DC子系统的同步恢复与冗余设计,使系统平均故障间隔时间(MTBF)从纯AC系统的500小时提升至800小时以上,满足商用航空对动力系统高可靠性的要求。

从行业发展看,这一技术突破为电动航空的商业化铺平了道路。在全球航空减排需求日益迫切的背景下,混合电推进系统作为过渡技术,可在现有涡轮发动机基础上实现30%以上的燃油效率提升,同时降低噪声污染约25%。专利中提及的应用场景——从混合翼身飞行器到多旋翼垂直起降平台——显示了该技术的广泛适应性,其商业化落地将推动航空动力系统从传统机械传动向全电推进的转型,成为航空工业技术革新的重要里程碑。未来,随着功率电子技术与电池能量密度的进步,混合AC/DC推进系统有望进一步优化,为可持续航空发展提供关键支撑。

如需本专利原文

请联系要点纵航工作人员领取!

要点纵航工作人员微信

来源:公开信息,要点纵航整理

提示:原创文章未经允许,请勿转载

免责申明:本文中所含内容乃一般性信息,包含的价格及观点仅供贵方参考,要点纵航不对任何方因使用本文内容而导致的任何损失承担责任。

要点纵航专注于低空经济和eVTOL技术的发展,识别并研究行业的关键障碍及相关需求。我们通过提供数据、分析和见解,与行业参与者共同致力于实现安全、可持续、低成本且可及的变革性城市空中出行方式。一公里的地面交通只能带您走一公里,而一公里的空中飞行可以带您到任何地方!

如您想获取更多关于eVTOL技术的最新消息,请添加相关人员或通过电子邮件,把您的要求发送给我们。

18958230600

alfred.shen@cycolpower.com

你们点点“分享”,给我充点儿电吧~