点击蓝字

关注要点纵航 Subscribe for More

欢迎加入要点纵航eVTOL交流群,请添加文末工作人员微信!

背景

倾转旋翼垂直起降固定翼(简称“倾转垂起”)无人机是融合直升机与固定翼无人机优势的新型装备,无需依赖跑道即可实现垂直起飞,当达到一定前飞速度后,旋翼拉力可倾转90°转换为固定翼飞行模式以实现高速巡航,返航时再倾转恢复垂直降落能力,在物流运输、应急救援、测绘勘探等场景中具备极高应用价值。

目前行业内主流倾转垂起无人机以小型化为主,翼展普遍不超过3米,构型多为四旋翼两倾转或三旋翼两倾转电动型,核心目标是验证基础飞行功能。随着应用需求升级,无人机向大型化、复杂化方向发展,翼展扩大、载荷提升、功能拓展使得整机对航电系统的可靠性、兼容性、抗干扰性提出更高要求。传统小型机航电方案已无法适配大型机的设备规模与控制需求,因此,研发适配大型倾转垂起无人机的机载航电系统成为行业技术突破的关键方向。

当前技术存在的问题

当前小型倾转垂起无人机的航电系统普遍采用“飞控直驱”架构,即通过飞控直接输出PWM信号控制终端设备,该方案在小型机场景下具有结构简单、成本低的优势,但随着无人机向大型化、高复杂度演进,其局限性已完全凸显,主要问题集中在以下五个方面:

一是设备控制能力不足。小型机需控制的设备数量通常不超过16个,飞控的PWM接口可直接覆盖;而大型倾转垂起无人机为实现稳定飞行与复杂功能,需配置副翼、襟翼、升降舵、航向舵等多组舵机,以及倾转舵机、变距舵机、多组动力系统(电调+电机)、温度/角度传感器等设备,总数远超16个,飞控的物理接口数量与驱动能力无法满足需求,且缺乏设备扩展的灵活空间。

二是信号类型兼容性差。小型机仅依赖PWM信号即可完成控制,但大型机中不同设备对信号的需求存在差异:舵机类设备需高频PWM信号,倾转舵机、电调等设备支持低频CAN或RS232串口信号,传感器则需数据采集接口。传统飞控以PWM输出为主,对串口、CAN等信号的适配能力弱,若为适配不同设备定制飞控,将大幅增加开发成本与周期,且难以兼容不同厂家的硬件产品。

三是长布线带来的多重隐患。大型机机身、机翼、尾翼间的距离远大于小型机,若沿用飞控直驱方案,需布设大量从飞控延伸至机翼、尾翼的线缆。一方面,线缆长度增加导致信号衰减严重,PWM信号在长距离传输中易受干扰,出现“跳舵”等失控风险;另一方面,大量长线缆会显著增加整机重量,降低无人机的载荷能力与续航时间,同时复杂的布线结构也提高了安装、维护的难度。

四是抗电磁干扰能力薄弱。大型机的动力系统(电机、电调)功率更大,工作时会产生强电磁辐射,而PWM信号本身抗干扰能力较差,长距离传输中易受电磁干扰导致信号失真。此外,传感器采集的温度、角度等弱信号也可能被电磁噪声覆盖,导致飞控接收的状态数据不准确,影响飞行姿态解算与控制决策,严重时可能引发飞行事故。

五是安全冗余设计缺失。大型倾转垂起无人机多用于商业或工业场景,对飞行安全的要求远高于小型验证机。传统飞控直驱方案中,飞控与设备间为“点对点”连接,若某一路PWM接口或线缆故障,对应的设备将完全失效,且缺乏备份机制;同时,飞控难以实时汇总所有设备的状态反馈,无法及时发现潜在故障,安全冗余能力无法满足大型机的高可靠性需求。

本文的解决方案

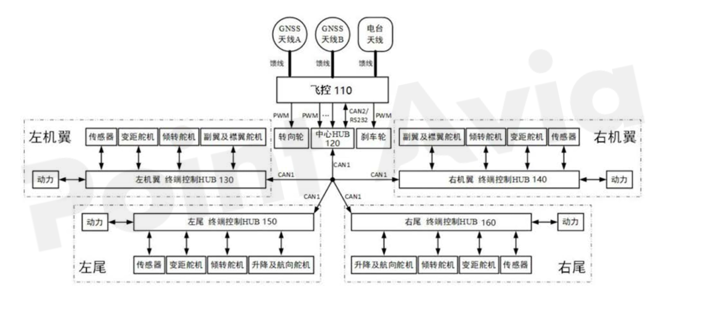

针对当前大型倾转垂起无人机航电系统的技术痛点,本方案提出“飞控-中心HUB-终端控制HUB”的分布式控制架构,通过层级化设计、标准化接口与智能化信号转换,实现对多设备、多信号的高效管控,同时解决布线、抗干扰与安全冗余问题。方案核心由飞控、中心HUB、4个终端控制HUB(左机翼、右机翼、左尾、右尾)及各类终端设备组成,整体架构如图1所示。

3.1

系统整体架构设计

本方案的航电系统采用“集中决策+分布式执行”的层级架构,将控制功能分为“决策层-中转层-执行层”三级,各层级部件按无人机结构布局合理分布,确保控制效率与可靠性。

1. 层级划分与部件布局

决策层:核心为飞控110,设置于无人机机身上,采用集成式设计,内置IMU(惯性测量单元)、GNSS模块、数传电台、动静压传感器等部件,负责无人机的姿态解算、飞行轨迹规划、控制指令生成及状态数据汇总,是整个航电系统的“大脑”。

中转层:核心为中心HUB120,与飞控110同置于机身上,通过PWM接口、CAN2总线及RS232串口与飞控连接,承担“信号转换+数据中转”功能,将飞控的控制指令转换为标准化CAN总线数据分发至执行层,同时汇总执行层的反馈数据回传飞控。

执行层:包括左机翼终端控制HUB130、右机翼终端控制HUB140、左尾终端控制HUB150、右尾终端控制HUB160,分别对应安装于左机翼210、右机翼220、左尾230、右尾240上,每个终端控制HUB直接连接所在部位的舵机、动力、传感器等终端设备,负责将中心HUB传输的CAN数据转换为设备可识别的控制信号,并采集设备反馈信息。

2. 结构适配设计

无人机的左机翼210、右机翼220、左尾230、右尾240采用可拆卸式安装于机身,对应的终端控制HUB与设备随可拆卸部件集成,运输时可拆分机身与翼尾结构,解决大型无人机运输不便的问题。同时,左机翼与右机翼的终端控制HUB及连接设备、左尾与右尾的终端控制HUB及连接设备呈对称分布(符合权利要求7、8),确保无人机左右受力平衡,提升飞行稳定性。

3.2

HUB模块硬件与功能设计

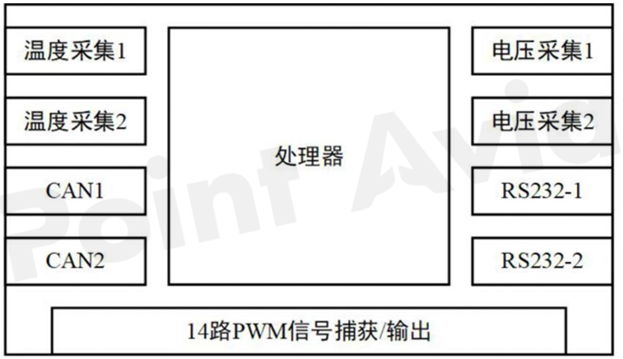

HUB模块是本方案的核心中转与控制单元,中心HUB120与4个终端控制HUB采用统一硬件架构,通过固化不同软件区分功能,既降低硬件开发成本,又提升系统兼容性。HUB模块的功能架构如图2所示。

1. 硬件组成

每个HUB模块均包含1个处理器、2路温度采集接口、2路独立CAN总线(CAN1、CAN2)、2路电压采集接口、2路RS232串口、14路PWM信号捕获/输出接口,具体功能如下:

处理器:负责信号转换、数据解析与指令分发,是HUB模块的核心控制单元;

CAN总线:CAN1用于HUB间通信(中心HUB与终端HUB通过CAN1连接),CAN2用于中心HUB与飞控通信;

RS232串口:用于连接支持串口协议的设备(如倾转舵机),实现低频控制信号传输;

PWM接口:用于连接舵机类设备,支持高频PWM信号的输出与捕获;

温度/电压采集接口:实时采集设备的温度(如传动齿轮温度)与电压状态,用于故障监测。

2. 中心HUB功能

中心HUB120的核心作用是“信号转换”与“数据汇总”:

指令下行转换:接收飞控110输出的14路PWM高频控制信号(针对舵机)及通过CAN2/RS232传输的低频控制指令(针对倾转舵机、电调等),将两类信号统一转换为符合CAN协议的总线数据,通过CAN1总线广播至4个终端控制HUB;

数据上行汇总:通过CAN1总线接收4个终端控制HUB回传的设备反馈数据(温度、电压、角度、转速等),汇总后通过CAN2/RS232串口传输至飞控110,供飞控进行状态分析与决策调整。

3. 终端控制HUB功能

左机翼终端控制HUB130、右机翼终端控制HUB140、左尾终端控制HUB150、右尾终端控制HUB160功能一致,仅连接设备类型不同,核心功能包括:

信号还原与分发:接收中心HUB120通过CAN1传输的总线数据,解析后转换为对应设备可识别的信号(PWM信号给舵机,RS232/CAN信号给倾转舵机、电调等),通过对应接口传输至终端设备;

状态采集与回传:通过温度/电压采集接口、RS232串口、CAN总线采集所连接设备的运行状态数据(如舵机位置、电机转速、传感器数值),转换为CAN总线数据后通过CAN1回传至中心HUB120。

3.3

核心控制链路设计

本方案的控制链路分为“指令下行”与“数据上行”双向通道,通过标准化信号转换与传输,实现飞控与终端设备的高效交互,同时解决传统PWM直驱的抗干扰与布线问题。

1. 指令下行链路(飞控→设备)

指令下行链路负责将飞控生成的控制指令传递至终端设备,分为三个步骤,具体流程以左机翼设备控制为例:

步骤1:飞控指令生成与输出

飞控110根据姿态解算结果与飞行任务需求,生成两类控制指令:针对副翼及襟翼舵机的高频PWM指令(通过PWM接口输出),针对倾转舵机、电调的低频指令(通过CAN2总线或RS232串口输出)。

步骤2:中心HUB信号转换

中心HUB120通过PWM接口捕获14路PWM指令,通过CAN2/RS232接收低频指令,处理器将两类指令打包为符合CAN协议的总线数据(包含指令类型、目标设备地址、控制参数等信息),通过CAN1总线向所有终端控制HUB广播。

步骤3:终端HUB信号还原与执行

左机翼终端控制HUB130通过CAN1接收广播数据,解析出针对左机翼设备的指令后,将其转换为对应信号:PWM指令通过14路PWM接口传输至左机翼的副翼及襟翼舵机、变距舵机;RS232指令通过串口传输至左机翼的倾转舵机;CAN指令通过CAN总线传输至左机翼的电调。终端设备根据接收的信号执行相应动作(如舵机偏转、电机调速)。

右机翼、左尾、右尾的指令下行流程与左机翼一致,终端控制HUB仅解析针对自身管辖设备的指令,避免指令混淆。

2. 数据上行链路(设备→飞控)

数据上行链路负责将终端设备的运行状态反馈至飞控,供飞控调整控制策略,同样以左机翼设备为例:

步骤1:设备状态采集

飞控110左机翼的传感器(温度传感器、倾转角度传感器)通过温度采集接口、CAN总线将采集的传动温度、旋翼倾转角度数据传输至左机翼终端控制HUB130;副翼及襟翼舵机通过PWM接口反馈位置信号;倾转舵机通过RS232串口反馈电压、电流数据;电调通过CAN总线反馈电机转速、温度数据。根据姿态解算结果与飞行任务需求,生成两类控制指令:针对副翼及襟翼舵机的高频PWM指令(通过PWM接口输出),针对倾转舵机、电调的低频指令(通过CAN2总线或RS232串口输出)。

步骤2:终端HUB数据转换

左机翼终端控制HUB130将接收的PWM反馈信号、串口数据、CAN数据统一转换为标准化CAN总线数据(包含设备ID、状态参数、时间戳等信息),通过CAN1总线传输至中心HUB120。

步骤3:中心HUB汇总与回传

中心HUB120接收4个终端控制HUB的CAN数据,按设备类型与优先级进行汇总排序,通过CAN2总线或RS232串口传输至飞控110。飞控对数据进行存储、分析,若发现某设备状态异常(如温度过高、转速异常),则及时调整控制指令。

3. 抗干扰与可靠性设计

指令与数据传输以CAN总线为核心,相比传统PWM信号,CAN总线具有抗干扰能力强、传输距离远、可多节点通信的优势,可有效避免长布线中的信号衰减与电磁干扰问题;同时,中心HUB与终端HUB间通过CAN1总线实现“一主多从”通信,减少了从机身到翼尾的线缆数量(仅需1路CAN总线即可替代传统多路PWM线缆),大幅降低整机重量与布线复杂度。

3.4

关键设备与接口适配设计

本方案针对无人机不同部位的设备特性,设计了差异化的接口适配方案,确保各类设备均能高效接入航电系统,同时满足大型机的功能需求。

1. 机身上关键设备

机身上除飞控110与中心HUB120外,还配置了4类核心辅助设备,直接与飞控连接,具体如下:

GNSS天线:2个GNSS天线(A、B)通过馈线与飞控110连接,飞控内置的GNSS模块接收两路卫星信号,不仅能解算无人机的位置坐标,还可通过双天线差分计算航向角,提升定位与航向测量的精度(符合权利要求3);

数传电台天线:1个数传电台天线通过馈线与飞控110连接,作为飞控内置数传电台的外部天线,负责接收地面站的遥控指令与向地面站传输飞行状态数据(符合权利要求4);

电控转向轮:1套电控转向轮与飞控110连接,通过飞控输出的PWM信号控制,负责无人机地面滑跑时的方向调整(符合权利要求5);

电控刹车轮:1套电控刹车轮与飞控110连接,通过PWM信号控制,负责无人机地面滑跑时的制动(符合权利要求6)。

2. 机翼设备(左机翼/右机翼)

左机翼210与右机翼220的设备配置完全对称,均通过对应终端控制HUB连接,包含5类核心设备:

副翼及襟翼舵机:控制无人机副翼(调节横滚)与襟翼(增加升力)的运动,通过PWM接口与左机翼终端控制HUB130/右机翼终端控制HUB140连接,接收高频PWM控制信号。大型机通常配置4个副翼(左右机翼各2个)、4个襟翼(左右机翼各2个),对称分布以确保姿态稳定;

倾转舵机:控制旋翼拉力/推力方向的倾转(垂直起飞与水平飞行切换),通过RS232串口或CAN总线与终端控制HUB连接,接收低频控制信号,同时反馈电压、电流、倾转位置等状态数据;

变距舵机:控制旋翼桨距大小,适配直升机与固定翼两种飞行模态的动力需求,通过PWM接口与终端控制HUB连接,数量与可倾转旋翼数量一致;

动力系统:由电调与电机组成,电机与电调连接,电调通过CAN总线与终端控制HUB连接,接收CAN控制指令调节电机转速,为无人机提供升力或前飞推力,同时反馈电机温度、转速、电压、电流等数据;

传感器:包括温度传感器(采集传动/齿轮温度)与倾转角度传感器(采集旋翼倾转角度),通过温度采集接口或CAN总线与终端控制HUB连接,实时传输状态数据。

3. 尾翼设备(左尾/右尾)

左尾230与右尾240的设备配置同样对称,通过对应终端控制HUB连接,核心设备与机翼类似,但功能适配尾翼控制需求:

升降及航向舵机:替代机翼的副翼及襟翼舵机,控制无人机升降舵(调节俯仰)与航向舵(调节偏航)的运动,通过PWM接口与左尾终端控制HUB150/右尾终端控制HUB160连接;

倾转舵机/变距舵机/动力系统/传感器:功能与机翼设备一致,其中动力系统通常配置1-2组(少于机翼),满足尾翼辅助动力需求;传感器同样采集温度与倾转角度数据,确保尾翼设备状态可监控。

3.5

系统适配性与安全冗余设计

本方案在满足大型机控制需求的基础上,进一步优化了系统的适配性与安全冗余,提升行业应用价值。

1. 多类型飞控适配

方案通过中心HUB120的信号转换功能,实现对不同厂家飞控的兼容:对于需高频控制的设备(如副翼舵机、升降舵机),飞控可保持PWM输出不变;对于可低频控制的设备(如倾转舵机、电调、刹车轮),飞控可通过CAN或RS232输出指令,无需针对特定飞控定制开发终端设备接口,大幅降低适配成本。

2. 安全冗余机制

设备冗余:核心控制部件(如飞控、中心HUB)可支持双备份配置(本方案基础设计为单套,可扩展),终端控制HUB的14路PWM接口与2路CAN总线支持设备并联,若某一路接口故障,可切换至备用接口;

信号冗余:控制指令通过CAN总线广播时,所有终端控制HUB均可接收,若某一终端HUB故障,可通过相邻HUB临时接管部分设备(需软件支持);

故障预警:终端控制HUB实时采集设备的温度、电压、电流等数据,中心HUB汇总后传输至飞控,飞控预设故障阈值,当数据超出阈值时及时发出预警,同时调整控制策略(如降低电机转速、调整旋翼倾转角度),避免故障扩大。

3.6

方案优势总结

相比传统飞控直驱方案,本方案的优势集中体现在以下五个方面:

设备扩展能力强:通过“中心HUB+4个终端控制HUB”的分布式架构,可支持超过100个终端设备的接入,远超传统飞控的16个设备限制,满足大型机的复杂功能需求;

信号兼容性好:支持PWM、CAN、RS232等多种信号类型,可适配舵机、电调、传感器等不同设备,无需定制飞控即可兼容不同厂家硬件;

抗干扰与轻量化:以CAN总线为核心传输介质,抗电磁干扰能力强,同时减少长布线数量(机身至翼尾仅需1路CAN总线),降低整机重量5%-10%;

维护与运输便捷:翼尾结构可拆卸,终端设备与HUB随结构集成,拆分后便于运输;同时分布式架构便于故障定位,某一终端HUB或设备故障不影响整体系统运行;

安全可靠性高:通过信号冗余、故障预警机制提升系统安全冗余,可满足大型倾转垂起无人机的工业级可靠性要求。

综上,本方案通过分布式层级架构、标准化HUB模块、双向控制链路设计,有效解决了大型倾转旋翼垂直起降固定翼无人机航电系统的设备数量多、信号类型杂、布线长、抗干扰弱等核心问题,为无人机的大型化、产业化应用提供了关键技术支撑。

如需本专利原文

请联系要点纵航工作人员领取!

要点纵航工作人员微信

来源:公开信息,要点纵航整理

提示:原创文章未经允许,请勿转载

免责申明:本文中所含内容乃一般性信息,包含的价格及观点仅供贵方参考,要点纵航不对任何方因使用本文内容而导致的任何损失承担责任。

要点纵航专注于低空经济和eVTOL技术的发展,识别并研究行业的关键障碍及相关需求。我们通过提供数据、分析和见解,与行业参与者共同致力于实现安全、可持续、低成本且可及的变革性城市空中出行方式。一公里的地面交通只能带您走一公里,而一公里的空中飞行可以带您到任何地方!

如您想获取更多关于eVTOL技术的最新消息,请添加相关人员或通过电子邮件,把您的要求发送给我们。

18958230600

alfred.shen@cycolpower.com

你们点点“分享”,给我充点儿电吧~