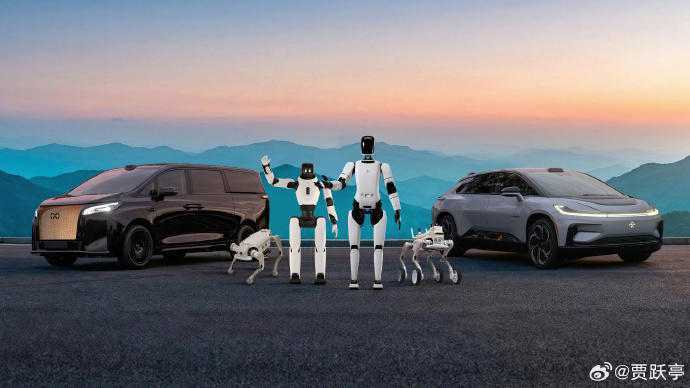

汽车制造产业规模大、链条长、场景多,且自动化基础较好、作业环境相对固定,是具身机器人在工业领域落地的重点方向。依托柔性作业与自主决策能力,具身机器人有望突破传统工业机器人的应用局限,进一步提升制造质量,推动自动化与智能化升级,逐步重塑汽车生产制作流程。

目前,具身机器人在汽车领域的应用仍处于初期探索阶段,面临技术体系尚未成熟、场景适配定制化要求高、商业化成本居高不下、产业生态有待完善等多重挑战。要突破规模化发展瓶颈、推动技术与产业深度融合,亟需政府、产业、高校、研究机构及用户端形成合力,共同构建协同创新与落地推广的有效机制。

四大挑战制约规模化应用

首先是关键零部件与产品均处于迭代阶段,核心技术体系尚未成熟。目前,具身机器人的“硬件躯体”与“AI 大脑”均未达到汽车产线的高强度作业要求。硬件端,电池续航与安全性不足、触觉感知系统性价比低、关节与灵巧手易发热等问题突出,难以满足汽车产线的高强度作业需求。科研用机器人本体寿命仅6-8个月,而单机返修时间长达1个月,且现有灵巧手力控技术难以完成座椅、仪表盘等精细装配。

数据与模型则成为“智能天花板”。具身机器人需海量真实场景数据训练大模型,但汽车制造场景数据采集成本高昂:一方面,复杂工艺环节往往需要1:1高精度还原真实生产环境,并覆盖多车型、多批次的制造数据,导致仿真建模与数据收集投入巨大;另一方面,工业数据采集难度大,缺乏标准化数据采集平台,各企业数据碎片化分布,难以形成规模化复用价值。更关键的是,具身智能大模型滞后于语言大模型,“大脑”与“小脑”协同不足,在产线节拍适配、动态干扰应对等场景中,任务迁移率较低,难以满足汽车制造“零容错”要求。

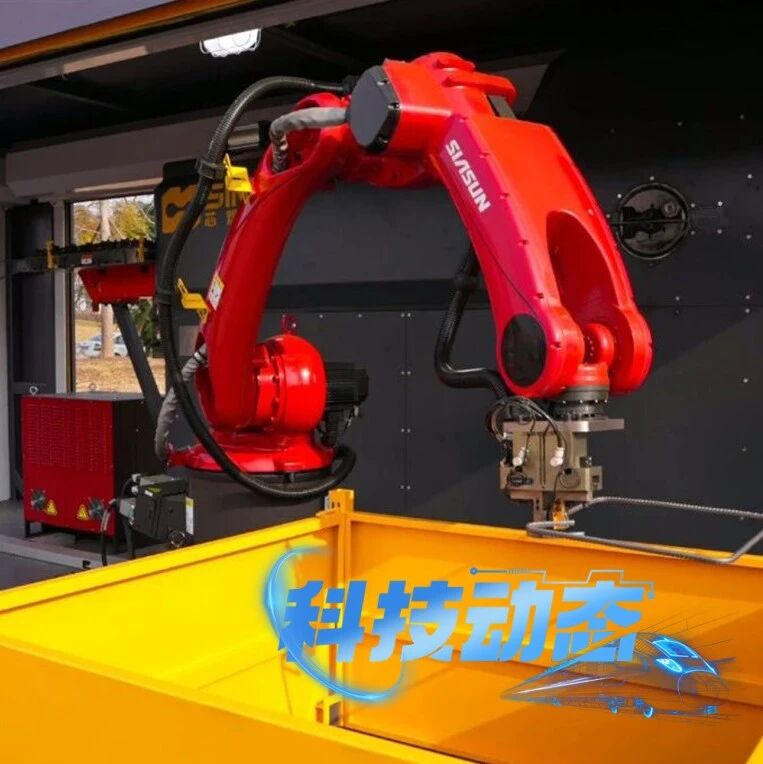

其次,成熟汽车制造流程与具身机器人“兼容性”不足,适配难度大。比如在补能环节,机器人依赖充换电模式,但工厂出于安全管控,严格限制产线电池使用与室内充换电,直接影响其24小时连续作业能力;生产节拍上,汽车成熟产线容错率极低,且原有工艺以人工为核心设计,导致机器人仅能在上下游非核心环节从事搬运、贴标等简单工作,难以切入焊接、装配等核心流程。

服务体系的缺失进一步放大适配难题。汽车产业链对进场设备设立严格准入门槛,且明确机器人故障导致停产的惩罚措施,但当前具身机器人企业普遍缺乏成熟的产品售后服务能力和体系,无法满足汽车行业的高标准服务需求。

再次,硬件与运维成本高,投资回报失衡。尽管当前具身机器人行业已经开打价格战,但整机产品尚未进入性价比迭代周期,专属产业链也尚未形成,导致成本居高不下,企业投资回报率(ROI)不及预期。行业普遍期望,机器人单机价格能从当前的 35-40万元,在 2-3年内降至10万元左右。

部署环节的“隐性成本”同样显著。相较于协作机器人,具身机器人部署阶段需投入1-3名工程师,耗时1-4个月完成调试,部署周期更长、人力成本更高。另外,当具身机器人落地到具体工艺段后,整体拥有成本(含运营、维保等)还将翻倍。同时,受零部件不成熟、产品设计寿命有限、企业维保能力不足等因素影响,使用企业的后续维保成本进一步增加。

最后,具身机器人行业仍处于“野蛮生长”阶段,尚未形成清晰的产业分工体系。当前具身机器人出货量仍在千台级,远未达到“百万台级”的规模门槛,集成、实施、备件、售后维保等产业角色缺位,导致企业“既做研发又做运维”,资源较为分散。

标准缺失则加剧产业混乱。整机性能参数、零部件适配要求、验收验证流程等均无统一行业标准,导致不同企业产品兼容性差。例如,A企业的传感器无法适配B企业的控制器,车企更换品牌时需重新改造产线,额外增加成本。同时,核心零部件非标化问题突出,如减速器、关节电机规格各异,不仅推高生产复杂度,还导致备件储备成本增加。

加快推动具身机器人

在汽车制造领域发展的建议

一是完善标准、平台等支撑体系,夯实发展基础。

构建全链条标准体系是首要任务。内容层面,标准体系需涵盖整机及零部件的性能参数、安全规范、可靠性要求等核心要素,形成覆盖研发、生产、应用全环节的质量标准框架。主体协同层面,顺应当前多主体参与具身机器人产业的发展趋势,推动行业联合制定标准,可依托头部企业牵头统筹,整合多产业技术与资源优势,待标准确立后,引导标准件厂商投入设备、研发及生产场地,加速标准落地转化。

共创数据中试平台,提升落地效率。为减少行业重复投入、缩短技术迭代周期,建议共建行业级数据采集平台,或组建专项行动计划,通过联合中试平台快速构建“数据采集-模型训练-验证优化-迭代升级”的闭环体系。同时,平台需搭建“具身机器人+制造”模拟场景,依托实际产业场景先行落地应用,在作业过程中同步完成数据采集、模型训练与应用优化,以此降低人机协作难度、压缩落地成本、提升部署效率。

二是加大政策、人才培养力度,激发市场活力。

建议设立专项资金或政策,引导新兴方向发展。设立税收优惠政策或专项资金,支持汽车行业机器人研发、汽车制造场景机器人应用,覆盖制造、销售、运营全环节,有效分担企业创新投入风险。

加强复合型人才培养。推动校企联合共建具身智能交叉学科,重点聚焦物理世界感知、大模型与制造工艺深度融合等核心领域;鼓励有条件的企业搭建实训基地,强化人才“仿真到现实(Sim-to-Real)”的闭环实操能力;推行“项目制”教学协作模式,以实际产业难题为导向,实现理论研究与实践创新的深度衔接,加速成果转化;同时,培育从业人员在制造业场景下机器人稳定性与安全性的职业观念。

三是建立智能化分级体系,分阶段推动大规模应用。

可参考智能汽车分级标准,构建具身机器人智能化分级体系,分阶段有序推动大规模应用:从单向适配逐步过渡到整车厂与机器人企业的双向定义、深度共创;从简单的灵巧手操作、工具使用,逐步升级至复杂工具应用与制造流程重塑。推动行业从“简单设备导入使用”向“任务级共创”转型,引导解决方案商、设备供应商与客户深度协作,共同重构生产制造流程,形成可复制、可推广的标准化任务能力,提升产业整体效率。

四是共建新型产业合作体系,构建融合协同发展生态。

以场景驱动上下游协同,提升零部件适配能力。立足汽车制造大场景的实际需求,推动机器人整机与上下游零部件企业协同研发,共同促进产业链各环节快速迭代,实现中国制造产业与具身智能紧密结合。

构建通用具身机器人控制平台工具,降低部署成本。针对当前具身机器人部署周期长、费用高的痛点,研发通用控制平台工具,实现部署模式从“手工、半手工定制化部署”向“客户自主便捷实用”的转型。通过该平台实现机器人硬件和行为控制能力的耦合,将原本以月为单位的交付周期压缩至以小时级,未来逐步向分钟级、秒级交付推进。

共建“具身机器人+制造”数据协同模式,破解数据共享难题。针对汽车制造环节数据保密性高与具身机器人持续进化需海量数据支撑的核心矛盾,建议推行数据分层管理模式,通过明确数据权责边界、技术应用边界,实现数据不流通但价值可共享的“可用不可见”目标。具体而言,运行于机器人本体的设备数据需共享至机器人企业,用于硬件优化;任务执行数据(含动作轨迹、失败案例、生产节拍等)需在机器人企业与整车厂间双向共享,支撑流程优化;工艺产品数据经过训练形成的策略模型可跨主体共享,提升全行业任务执行成功率。

构建融合共创的包容生态,有序推进规模化应用。一方面,针对当前工厂工艺体系和流程以人工为核心设计的现状,推动工装模块标准化改造,适配具身机器人作业需求;另一方面,需明确具身机器人的“持续进化”属性,其智能提升并非一次性调试交付就可完成,而是需要在工厂环境中持续学习迭代,应给予技术创新充足的时间和空间。同时,应用方需提前规划具身机器人作为生产主体的组织架构融入方案,明确责任归属机制。

未来,在政策引导、市场驱动与技术迭代的多重加持下,具身机器人在汽车制造领域的应用有望进入加速期,成为激活产业创新活力、提升核心竞争力的重要引擎。