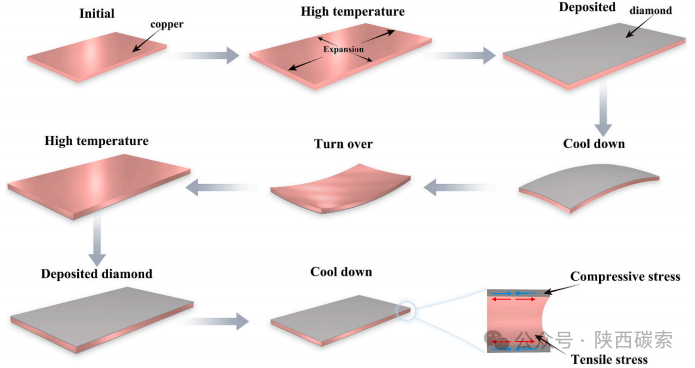

近期,深圳技术大学韩培刚团队,黄江涛团队与何斌团队合作,通过在铜基板双面对称沉积纳米金刚石(NCD)和微晶硅金刚石(MCD)的异质沉积策略,解决了铜基金刚石薄膜因热膨胀系数差异导致的翘曲和开裂问题。实现了低翘曲、无裂纹的高性能热管理材料。

技术核心:双面对称沉积的创新设计

铜基双面对称金刚石沉积技术的核心在于,通过在铜基板两侧对称沉积金刚石层,有效抵消了因材料热膨胀系数不匹配而产生的内应力。

这种设计从根本上解决了金刚石膜因应力集中而导致的翘曲和裂纹问题,确保了材料的平整性和完整性。

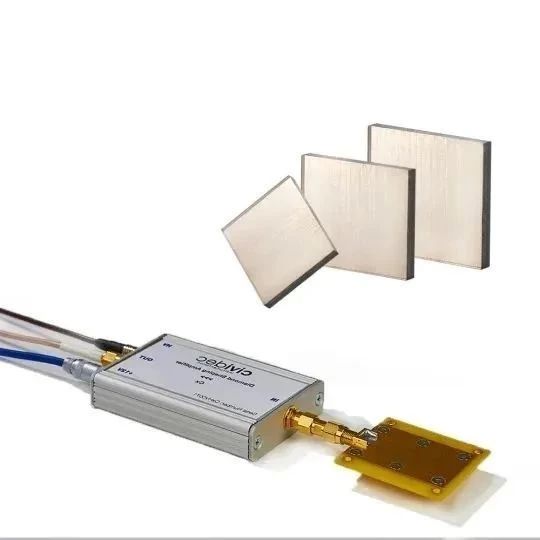

行业已经成功实现了2英寸金刚石热沉片的稳定批量化生产,并攻克了650μm高厚度金刚石生长后脱硅“零翘曲”的核心工艺难关。

性能卓越:热导率大幅提升

这项技术带来的性能提升是显著的:

高热导率:金刚石本身具有极高的热导率(2200-2600 W/mK),铜基双面对称金刚石复合材料的热导率通常可达600-800 W/mK,甚至更高。

低热膨胀系数:复合材料的热膨胀系数可降至4-6.5×10⁻⁶/K,与半导体芯片良好匹配,减少了热应力带来的破坏风险。

高强度与可靠性:抗弯强度超过350MPa,确保了材料在苛刻环境下的结构稳定性和长久使用寿命。

行业应用:解决热管理难题

这项技术的突破,为多个高端领域带来了革命性的散热解决方案:

5G/6G通信基站

5G基站中的GaN(氮化镓)功率放大器芯片功率密度极高,散热需求迫切。采用硅基金刚石热沉,其导热效能显著优于传统钼铜基板,与单晶金刚石热沉性能相近,但成本大幅降低,仅为后者的10%左右。

人工智能与高性能计算

AI芯片、GPU等计算核心在高负载下会产生大量热量。金刚石铜复合材料微通道热沉(如DC75)与传统的钼铜热沉(MoCu50)相比,传热系数提高了3倍,峰值可达127.48 kW/m²·K,能有效应对近结冷却的挑战。

半导体激光器与光电子器件

金刚石/铜梯度复合材料,通过“细颗粒-粗颗粒-细颗粒”的三层结构设计,既保留了粗颗粒金刚石的高导热性,又提供了与芯片接触所需的光滑表面,降低了接触热阻,广泛应用于半导体激光器和微波功率电子器件。

功率电子模块

在新能源车、工业控制等领域,IGBT等功率模块的散热至关重要。金刚石铜复合材料能有效降低模块结温,提高系统可靠性与使用寿命。

未来展望

铜基双面对称金刚石沉积技术的成熟和产业化,标志着热管理材料进入了第四代——金刚石/铜复合材料时代。

数据显示,全球GaN功率器件市场年增速超30%,2025年预计达30亿美元。高效的热管理解决方案是这一切的基石。

铜基双面对称金刚石沉积技术,正悄然推动着下一次电子产品的性能飞跃。