点击上方 MES百科 关注我们

点击上方 MES百科 关注我们

e-works鼓励原创,如需投稿请参看首页“原创投稿”说明。

e-works鼓励原创,如需投稿请参看首页“原创投稿”说明。

采购计划(净需求)是通过BOM分解层层计算得出的。

作者:蔡颖

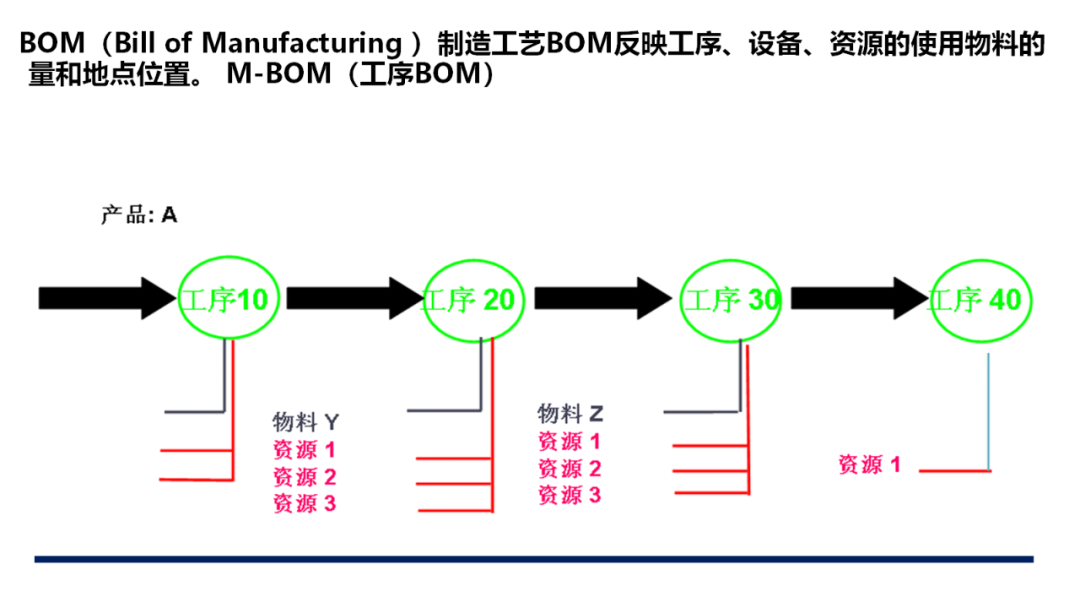

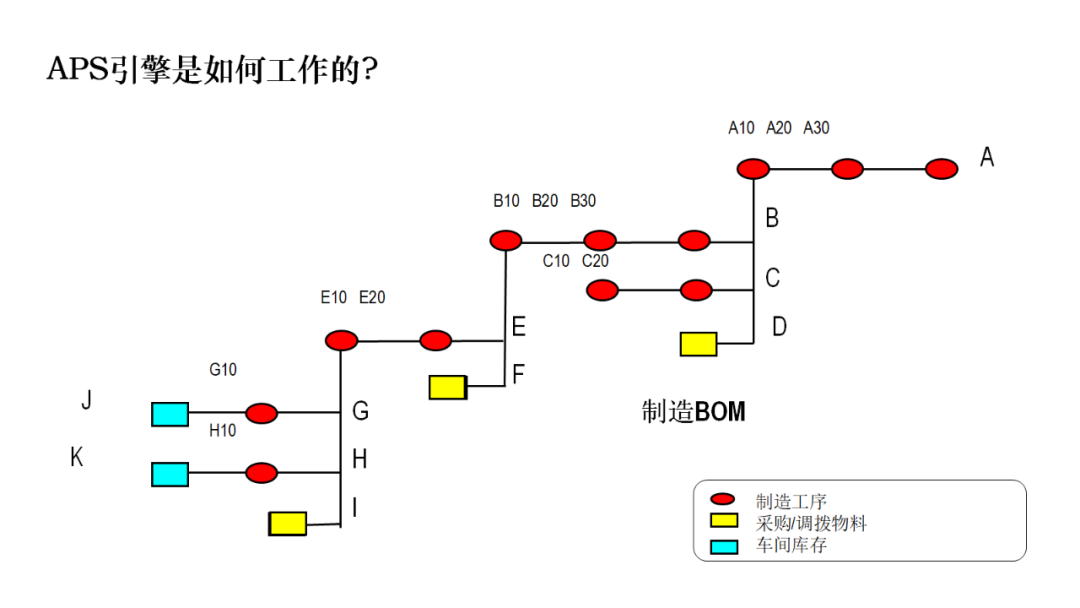

“BOM”有两种,一种叫物料清单BOM(Bill of Materials)。另一种叫制造BOM(Bill of Manufacturing)。MRP使用的是物料清单BOM,APS使用的是制造BOM或工序BOM、拓展BOM。

一、ERP里的MRP通过第一种BOM物料清单计算净需求-采购计划的问题及如何应对。

1、MRP计算的采购到货期是不准的。

MRP是通过每层之间预设生产固定提前期(LT,lead time)及提前期偏置(LT Offset)向最低层采购件传递相关需求(净需求),通过预设采购固定提前期计算出开始日期和到货日期。

净需求=毛需求-(现有量+在订量-已分配量+在检量)

由于上层的成品(独立需求)及半成品的的加工日期是预估的,所以不准确。因为加工日期是需要约束排程的结果。这样不准的制造提前期会计算出不准的到货日期。

2、因为MRP是无约束的计划,会常常算出“过去的开始日期”。让人啼笑皆非。令采购人员疲于奔命。

为解决这些缺陷,一般在跑出MRP结果后,转成给供应商一揽子采购计划(Blanket Purchase Order ,BPO),再通过主计划员通知或看板指示JIT多批次到货计划(ERP+JlT)。

对于计算到过去的采购计划设置预警红色,要么通知主计划员调整计划,要么找替代供应商或替代物料。

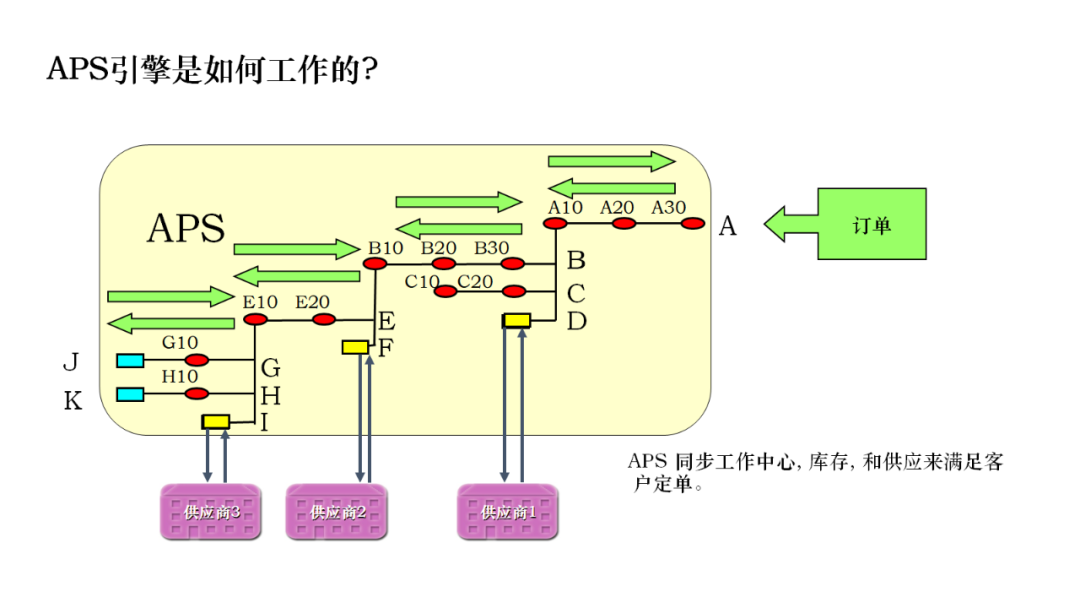

二、APS的高级计划AP(Advanced Planning)

是通过制造BOM(工序BOM 、拓展的BOM)的有限产能及多种约束粗排程优化层层计算得出准确的生产任务工期及采购计划的开始与准确的到货日期。

不仅计算出成品与半成品的零件原料采购需求,也可精准计算出工序或工位的物料需求,这样就可实现JlS(Just In Sequence)

三、战略寻源优化

APS结合SRM供应商关系管理系统与供应商协同SCC,战略的构建供应商地图,给每个供应商和潜在供应商画像。

设定供应商优先的物料规则,设定多个供应商供同一物料比例的规则,这些规则考虑成本、距离、产能、服务水平等。APS可以通过规则优化算法选择最佳供应商和替代供应商。

四、APS供应链计划的采购策略匹配

APS系统可以应用需求链与供应链主计划的拉通生产计划、采购计划,尤其是产能、物料同步约束的快速CTP订单交期承诺,高级优化排程的大幅度缩生产周期,可以为采购赢得合理的供应缓冲时间,保证采购的质量、成本、供应商交期。

图片均来自:APS原理培训课件

延申阅读:

APS物料计划优化之五:库存优化(Inventory Optimization)

APS物料计划优化之三:物料的复杂替代(Complicated Substitution)

APS物料计划优化之二:物料约束:DMC动态物料约束(Dynamic Material Constrain)

APS物料计划优化之一:BAP(Based on Attribute Planning) )基于属性特征值计划

活动预告