极致体验的背后,是全新的超豪华逻辑。用户对个性化的极致表达,与较真到0.01毫米的细节的追求,这些都倒逼着企业在制造端通过“原子级质量管理”与“柔性智能制造”,来实现这份触手可及的从容与确定性。

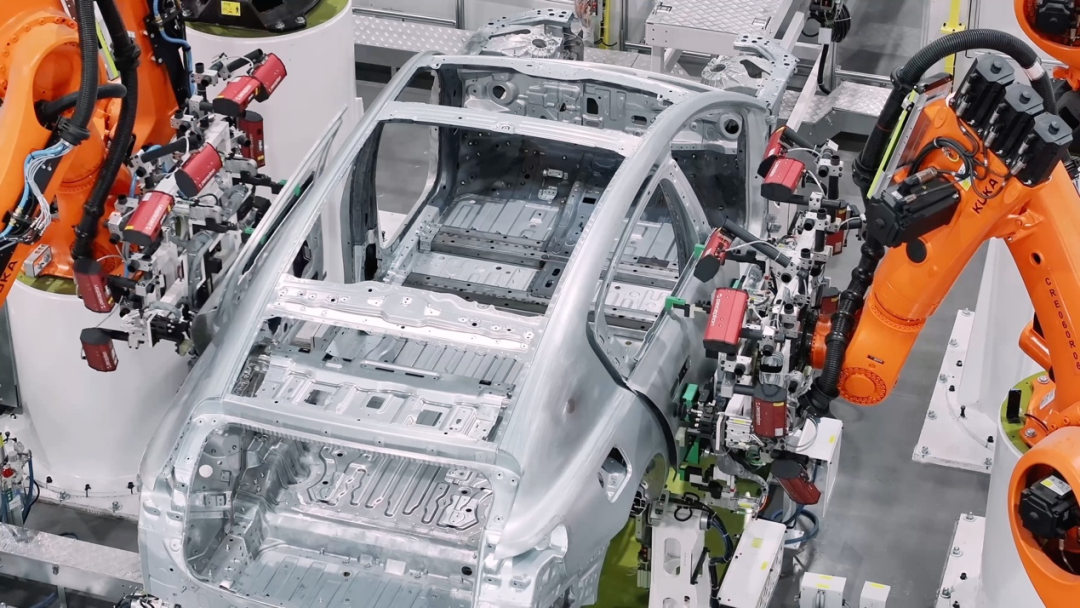

尊界的豪华体验,源于江淮携手华为重塑工厂智能化架构,全面采用业界领先的AI、5G+Wi-Fi融合网络、工业互联网IIoT平台等数字技术,打通研发、制造、供应、销售等业务环节的流程和数据,为精益插上数据的智能翅膀。我们走进这座超级工厂,一起探索尊界提供的新豪华到底是什么?华为与江淮,如何让它从概念落地成现实?

数字孪生+全域质量追溯

让“新豪华”更具质感

每一辆尊界S800的“数字孪生”都与现实产线实时同频。虚拟孪生模型会在屏幕上完整呈现这台车的装配进度,任何细微的偏差都会立刻被标注、修正,就像为每台车配备了一位“数智管家”。这种“虚实同步”的创新,建立了制造过程可视、可控、可追溯的透明体系。

这种能力最直接的体现,就是用户能感受到的豪华质感。打开尊界S800车门,18块木纹饰板环绕车内,纹理连贯、色泽一致,这种“天然一体感”是吸引超豪华车主的关键。这背后,是18块来自同一块原木的木板。木材被切割后分别发往分布于全国各地的5家工厂完成不同工艺的加工,再返厂拼接。在运输和加工过程中,把控温湿度、加工质量、质检口径等参数尤为重要。任何一个数据不匹配,这18块饰板都无法“团聚”。

为了将一致性工艺做到极致,华为与江淮联合打造了贯穿全流程、原子级的质量追溯体系。让每块木坯在被切开时,就有一份独立的数字档案。从温湿度环境,到刀具的参数都能够被全程记录,通过系统自动比对、校验,最终让木板在车内呈现出浑然一体的质感。

要想让这种豪华的质感持续在线,就必须从根本上解决数据传输与管理的问题,这就是工程师常说的“先修路,再治数”。之所以要“修路”,是因为在传统工厂里,生产设备往往接入不同的网络系统,造成几十张网络并行运行,数据相互隔绝形成孤岛。而在尊界超级工厂里,这个难题被彻底解决。

这一次,工厂内部的数据高速路被真正打通。IT系统与OT设备在同一张网中互联,传感器、设备和平台之间的海量数据得以毫秒级传输,保证了制造的精度与效率。

光让数据“跑得通”还不够,还得保证它们“说得清”,这就是“治数”要解决的问题。因为不同厂家的设备,参数和格式并不相同,同样是一台焊机,不同品牌的数据输出方式可能完全不同。华为与江淮在打造超级工厂时,就考虑到统一建模和数据治理,把这些差异全部屏蔽,让所有设备都能在同一套语言下高效协同。

通过“修路”和“治数”,尊界超级工厂将分散的设备与系统融为一体,让数据流转高效顺畅。当超豪华第一次以数字化手段,把美学与工程结合起来,透过这套复杂的工程,用户获得了始终如一、触手可及的顶级体验。

数万种定制组合

“海选”出的尊贵体验

尊界S800采用C2M制造模式,支持超过万种选配组合,几乎每一辆车都可以有独一份的“出厂设置”。对传统豪华车企来说,海量的产品选配等同于“生产噩梦”。但在尊界超级工厂,华为与江淮携手把订单、库存、工艺参数和设备状态转化为可解的方程,几分钟内生成最优方案。

这背后,是尊界超级工厂的智能排产系统作为生产流程的“智慧大脑”,在华为工业数据平台(iDME.X)的支持下,华为天筹求解器作为智能排产的核心技术,承担起“超级调度员”的职责。它把订单需求、零件库存、设备状态等这些约束条件转化为复杂方程求解,动态得出最优生产计划。

AI加持,严苛质检造就百万品质

坐进尊界,隔空手势关门干脆利落,电致变色玻璃响应顺滑,整个体验没有迟疑、没有“卡顿”。这背后并非魔法,而是与隐藏在车内的线束密切相关。这些看似简单的“插头+插座”,实则是新能源汽车的“神经节点”——它们连接着电池、电机、电控系统,更直接关联着刹车、转向等核心安全部件的信号传输。

对尊界超级工厂而言,线束检测的严苛程度,直接决定了“智能豪华”的安全底线。但检测这些“神经节点”,堪称制造环节的“精细活”。任何一个针脚松动、错插、接触不良,都可能引发星空顶局部不亮、调光不均匀,甚至安全相关系统误报。此外,不同车型的插接件孔位数量差异显著,金属插针的反光率会随车间光线变化,部分隐藏在线束深处的插接件还存在“超暗环境”——这些变量让检测难度呈指数级上升。

在传统工厂里,线束检测件往往依赖大量“小模型”,针对每种孔位、排列方式,甚至光照条件,都要单独开发一个识别程序。不仅耗时费力,还难以适应车型迭代。一旦配置变化,模型迁移就会失效,导致识别率骤降,返工与维护成本飞涨,稳定性也无从保证。

这种低效的模式在尊界的复杂功能面前几乎不可行,于是CV大模型的加入改变了这一切。它像是一把万能钥匙,不需要为每个插接件单独造锁,而是通过一次大模型的训练,就能泛化到1500多个检测场景。

现在,当尊界S800新增一个零件,工程师只需要输入几十张样本图片,大模型就能在分钟级完成适配,而且准确率能达到99.9%。相比过去动辄数月的开发周期,这几乎是一次质的飞跃。如今,AI把复杂功能的稳定性托付给算力,使其能够被规模化交付。超豪华第一次有了算力底座,豪华的稳定性从此变得可控、可验证。

柔性生产

跳出制造的“动态芭蕾”

在尊界超级工厂的总装车间,传统固定产线的刚性节奏已被AGV自动装配岛引领的“动态芭蕾”取代。两座装配岛犹如智能舞台,天幕玻璃、仪表台与风挡玻璃在这里实现全自动高精度安装,实现了实时响应、灵活多变的柔性生产实景。

支撑生产的,是一张无形却全域覆盖的“高速神经网络”——由华为、江淮与中国移动共同构建的5G+Wi-Fi7融合网络。订单指令一经生成,便以毫秒级速度同步至每台AGV小车和机械臂。AGV流畅转向、自主导航,将镶嵌金属饰条的中控台精准送达工位;高精度机械臂随即展开操作,稳定而敏捷地完成风挡和天幕玻璃的装配。整个流程无人介入,却默契有序。

凭借如此高水平的柔性生产能力,尊界超级工厂真正走向了“为一辆车定制一条产线”的制造新境。效率、精度与弹性在此达成统一,个性化定制与规模化输出于此完美融合。它用科技与协同,给出了新时代豪华制造的最优解:专属与敏捷,可同时成就。

除了数字孪生、智能排产与AI视觉检测等前沿技术应用,华为与江淮还将数字化管理延伸至基础工序的极致精度与终身溯源。连四扇车门这样的基础装配环节,也通过DTS自动检测与华为IoT平台实现了数据化管理。在尊界超级工厂内,每一颗螺栓的拧紧情况都被实时记录,形成可追溯的质量档案,为整车的豪华质感再添一重保障。

华为与江淮携手,证明了豪华可以建立在制造的极致精度之上,让每一道工序都经得起最严苛的检验;豪华可以体现在定制的高效响应上,让个性化需求不再需要漫长等待;豪华更可以依托全链条的无缝协同,让上下游企业在同一质量语言下实现高效共振。

当更多中国品牌走向高端市场,尊界超级工厂的创新实践将成为重要参考。华为与江淮一起证明了中国汽车产业不仅能够打造高端产品,更能够定义标准;不仅能够追赶趋势,更能够开创范式,这才是给行业带来的最宝贵的财富。