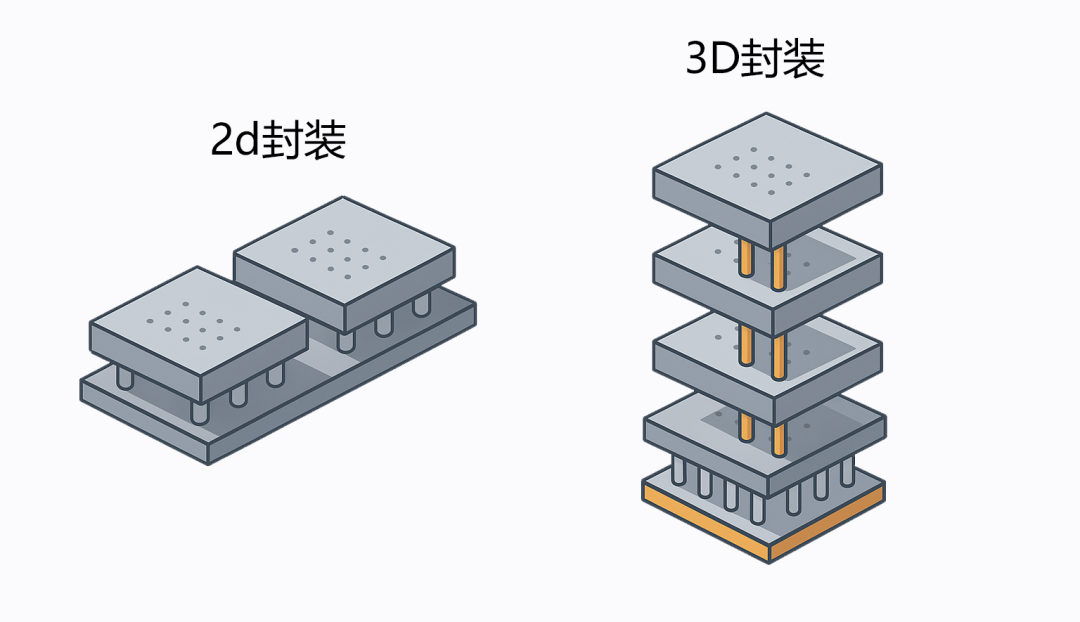

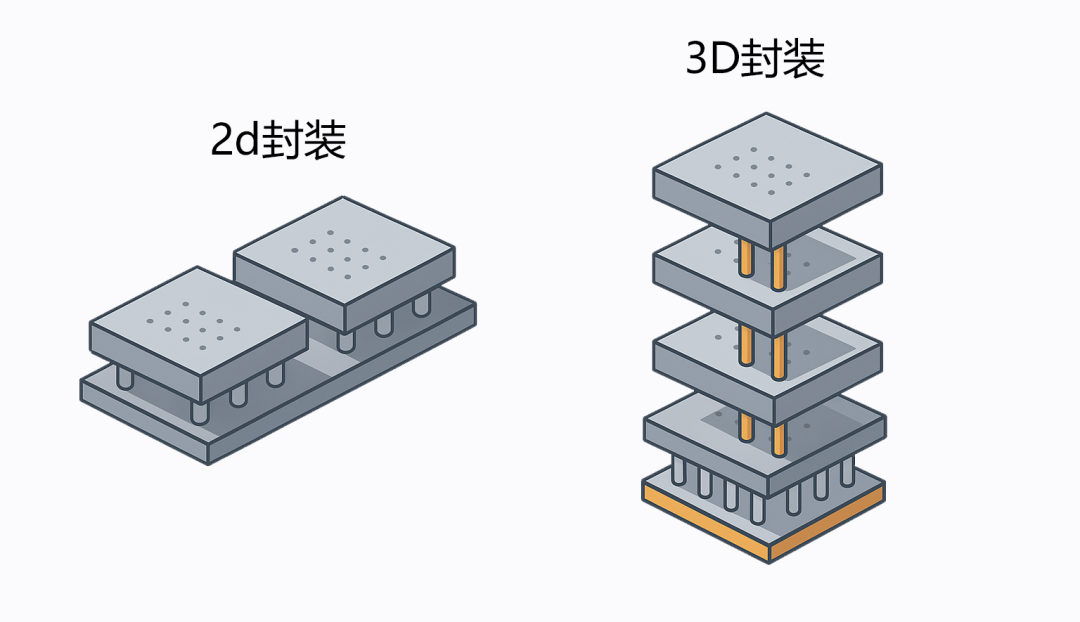

过去几年,人工智能、自动驾驶、算力芯片几乎成了半导体行业的关键词。芯片性能不断攀升,传统的二维封装(2D)已难以满足互连密度和散热需求,整个行业正在加速迈向三维(3D)集成时代。

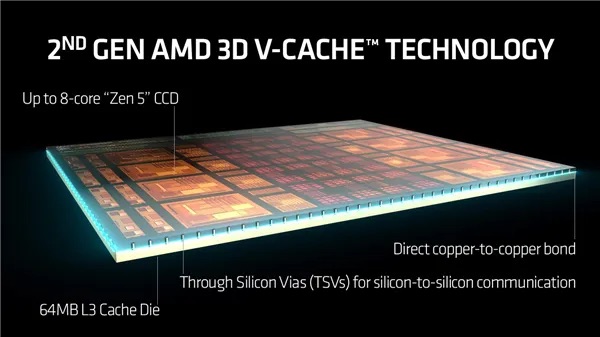

为了在有限空间中塞下更多算力与互连,封装载体的角色变得比以往任何时候都重要。硅通孔Through Silicon Via(TSV)曾是3D封装的象征,但高成本、低产能和材料约束让它的普及受限。而另一位新主角正在崛起——TGV(Through Glass Via)玻璃通孔技术。

TGV 技术的核心原理,是在绝缘的玻璃基板上制造贯穿基板的微米级通孔,再通过金属化填充工艺在通孔内形成导电通路,实现芯片与基板、基板与基板之间的垂直互连。这一技术看似简洁,实则涉及多道精密工艺环节,每一步的质量控制都直接关系到最终互连性能的可靠性,而种子层填充工艺,正是其中最关键却易被忽视的 “隐形基石”。

典型的TGV工艺流程包括:玻璃基板准备→精密钻孔→种子层沉积→电镀填充→表面平坦化。其中,第三步——种子层沉积,是决定金属化质量的核心环节。

种子层本质上是在非导电的玻璃通孔内壁上沉积一层极薄的金属薄膜。若将TGV结构比作垂直互连的“桥梁”,那么种子层就是最先架设的“钢缆”。没有它作为导电基底,后续的电镀填充将无法启动,孔内金属也无法实现连续、均匀的覆盖。

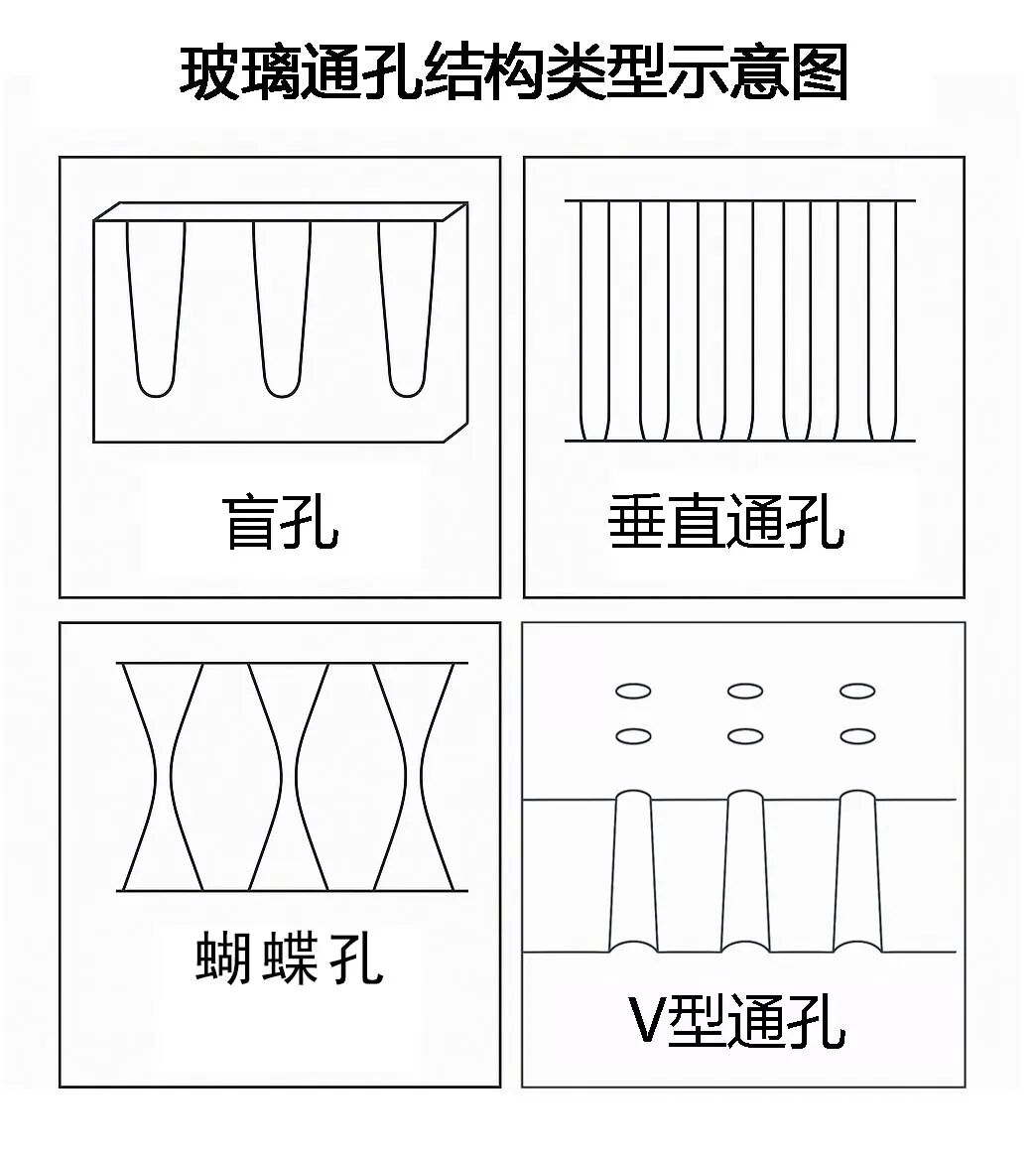

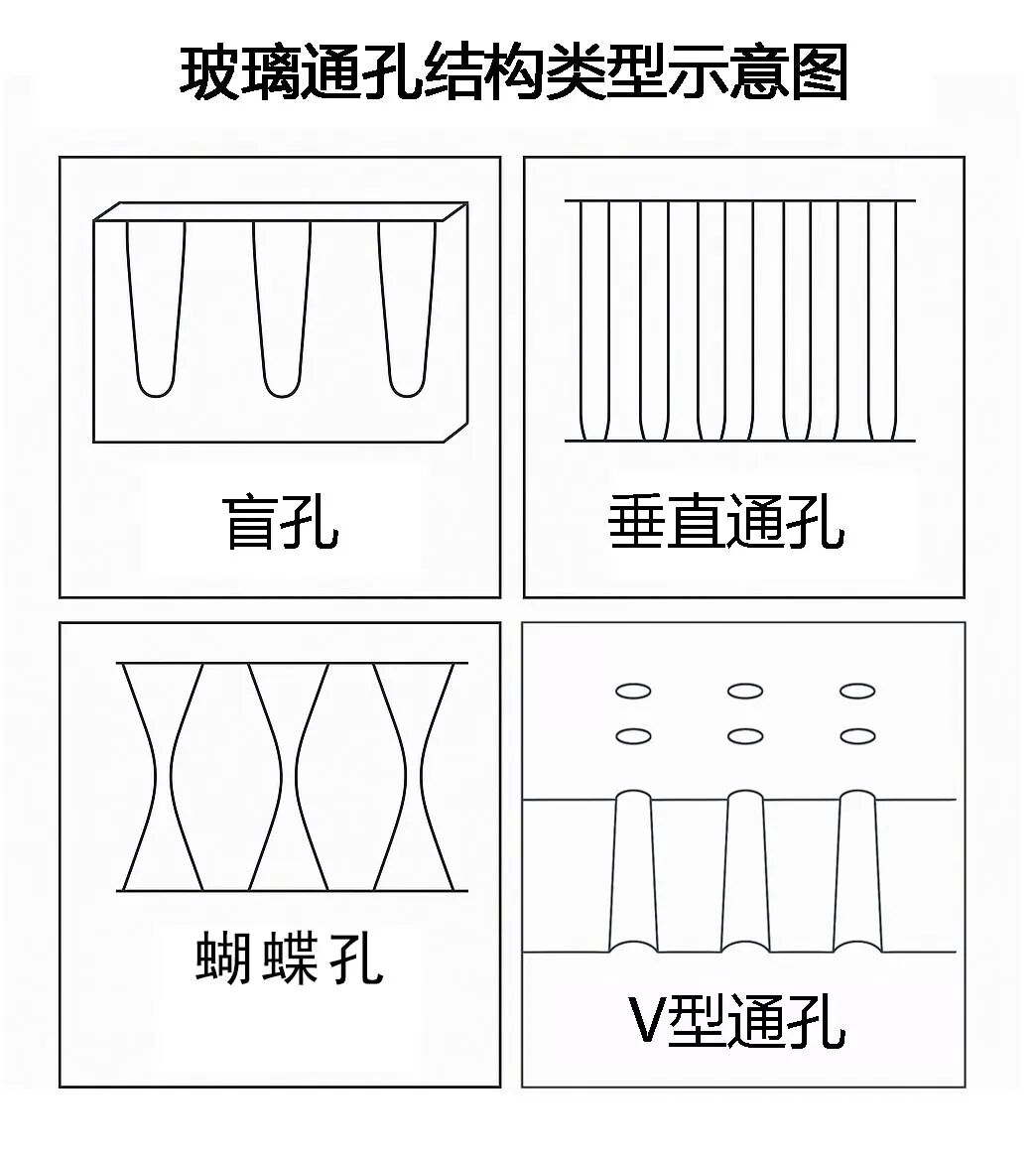

然而,这层关键薄膜的沉积效果,在很大程度上首先被通孔自身的几何形状所决定。 不同类型的通孔结构,直接带来了截然不同的种子层覆盖挑战。

TGV的通孔形貌由加工工艺决定,常见的结构包括蝴蝶孔、盲孔、垂直孔和V型孔等。具体而言,不同孔型因其几何特征差异,各自带来独特的种子层沉积挑战:

蝴蝶孔:其中段收缩,容易产生阴影效应,使金属原子难以进入孔腰区域,形成未覆盖的“死区”,导致后续电镀中断。

盲孔:其底部封闭,沉积气流受阻、离子能量衰减,导致孔底膜层往往偏薄且附着力差,易在后续工艺的应力作用下发生剥离。

垂直孔:其深宽比高、孔壁笔直,金属原子几乎只能沿直线沉积,极易导致孔底覆盖不足,形成不完整的“半通导电层”,进而引发电镀空洞。

V型孔:其带有锥度,可一定程度上改善沉积角度,但若锥度过大,会导致孔口与孔底膜厚不均和应力集中,影响信号传输的完整性。

不管是哪种孔型,种子层沉积的核心挑战在于:如何在高深宽比、低表面能的玻璃孔壁上,实现均匀、连续且附着牢固的金属覆盖。 一旦沉积不均或附着力不足,后续电镀将无法形成完整导电路径,容易出现空洞、开裂、局部脱层等缺陷,最终导致互连电阻升高、信号延迟,甚至整片产品失效。

TGV的价值,不仅在于为芯片提供新的垂直互连通道,更在于它让封装真正进入“立体互连”时代。

而在这条通往3D集成的道路上,种子层金属化是最关键、也是最容易被忽视的环节。

只有当这层看不见的“导电基石”实现均匀、致密、牢固的覆盖,后续电镀、互连与封装性能才能得到可靠保障。

因此,能否在微米级通孔中实现高质量金属沉积,已成为先进封装工艺突破的关键标准。

来源:广东振华科技股份有限公司官微

艾邦建有玻璃基板与TGV技术交流群,可以加强产业链的合作,促成各企业的需求对接,同时您也可以与行业精英共同探讨玻璃基板及TGV技术的前沿动态,共享资源,交流经验,欢迎您的加入。

过去几年,人工智能、自动驾驶、算力芯片几乎成了半导体行业的关键词。芯片性能不断攀升,传统的二维封装(2D)已难以满足互连密度和散热需求,整个行业正在加速迈向三维(3D)集成时代。

为了在有限空间中塞下更多算力与互连,封装载体的角色变得比以往任何时候都重要。硅通孔Through Silicon Via(TSV)曾是3D封装的象征,但高成本、低产能和材料约束让它的普及受限。而另一位新主角正在崛起——TGV(Through Glass Via)玻璃通孔技术。

TGV 技术的核心原理,是在绝缘的玻璃基板上制造贯穿基板的微米级通孔,再通过金属化填充工艺在通孔内形成导电通路,实现芯片与基板、基板与基板之间的垂直互连。这一技术看似简洁,实则涉及多道精密工艺环节,每一步的质量控制都直接关系到最终互连性能的可靠性,而种子层填充工艺,正是其中最关键却易被忽视的 “隐形基石”。

典型的TGV工艺流程包括:玻璃基板准备→精密钻孔→种子层沉积→电镀填充→表面平坦化。其中,第三步——种子层沉积,是决定金属化质量的核心环节。

种子层本质上是在非导电的玻璃通孔内壁上沉积一层极薄的金属薄膜。若将TGV结构比作垂直互连的“桥梁”,那么种子层就是最先架设的“钢缆”。没有它作为导电基底,后续的电镀填充将无法启动,孔内金属也无法实现连续、均匀的覆盖。

然而,这层关键薄膜的沉积效果,在很大程度上首先被通孔自身的几何形状所决定。 不同类型的通孔结构,直接带来了截然不同的种子层覆盖挑战。

TGV的通孔形貌由加工工艺决定,常见的结构包括蝴蝶孔、盲孔、垂直孔和V型孔等。具体而言,不同孔型因其几何特征差异,各自带来独特的种子层沉积挑战:

蝴蝶孔:其中段收缩,容易产生阴影效应,使金属原子难以进入孔腰区域,形成未覆盖的“死区”,导致后续电镀中断。

盲孔:其底部封闭,沉积气流受阻、离子能量衰减,导致孔底膜层往往偏薄且附着力差,易在后续工艺的应力作用下发生剥离。

垂直孔:其深宽比高、孔壁笔直,金属原子几乎只能沿直线沉积,极易导致孔底覆盖不足,形成不完整的“半通导电层”,进而引发电镀空洞。

V型孔:其带有锥度,可一定程度上改善沉积角度,但若锥度过大,会导致孔口与孔底膜厚不均和应力集中,影响信号传输的完整性。

不管是哪种孔型,种子层沉积的核心挑战在于:如何在高深宽比、低表面能的玻璃孔壁上,实现均匀、连续且附着牢固的金属覆盖。 一旦沉积不均或附着力不足,后续电镀将无法形成完整导电路径,容易出现空洞、开裂、局部脱层等缺陷,最终导致互连电阻升高、信号延迟,甚至整片产品失效。

TGV的价值,不仅在于为芯片提供新的垂直互连通道,更在于它让封装真正进入“立体互连”时代。

而在这条通往3D集成的道路上,种子层金属化是最关键、也是最容易被忽视的环节。

只有当这层看不见的“导电基石”实现均匀、致密、牢固的覆盖,后续电镀、互连与封装性能才能得到可靠保障。

因此,能否在微米级通孔中实现高质量金属沉积,已成为先进封装工艺突破的关键标准。

包括但不仅限于以下议题

序号 | 议题 |

|---|---|

1 | TGV玻璃核心技术的挑战与解决方案 |

2 | 玻璃基板先进封装技术发展与展望 |

3 | 三维封装硅通孔与玻璃通孔技术发展及应用 |

4 | 先进封装对玻璃基板基材的要求 |

5 | 无机玻璃材料的本构模型、破坏机理及其在工程中的应用 |

6 | 玻璃基互连技术助力先进封装产业升级 |

7 | 真空镀膜设备在玻璃基板生产加工中的关键作用 |

8 | 玻璃芯板及玻璃封装基板技术 |

9 | 玻璃通孔结构控制、电磁特性与应用 |

10 | 玻璃基板及先进封装技术研究与应用 |

11 | 如何打造产化的玻璃基板供应链 |

12 | 电镀设备在玻璃基板封装中的关键作用 |

13 | 玻璃基FCBGA封装基板 |

14 | 显微镜在半导体先进封装缺陷检测中的应用 |

15 | 激光系统应用于TGV制程发展 |

16 | Panel level激光诱导蚀刻 & AOI |

17 | 利用激光诱导深度刻蚀技术实现集成多种功能结构玻璃基板加工 |

18 | FLEE-TGV助力先进封装玻璃基板发展 |

19 | 在玻璃基板上开发湿化学铜金属化工艺 |

20 | 异构封装中金属化互联面临的挑战 |

21 | 电化学沉积法制备TGV-3D互连结构 |

22 | 高效RDL制造技术:赋能多种互联结构的面板级封装 |

23 | TGV金属线路制作的工艺难点及技术解决路径 |

24 | 玻璃基光子解键合技术 |

25 | 基板积层胶膜材料 |

26 | 面向先进封装的磨划解决方案 |

27 | 多物理场仿真技术在玻璃基先进封装中的应用 |

28 | 玻璃基片上集成无源 |

29 | 基于TGV的高性能IPD设计开发及应用 |

30 | 下一代ABF载板-玻璃基及其潜在的机遇与挑战 |

31 | 面板级键合技术在FOPLP中的应用 |

更多相关议题征集中,演讲及赞助请联系李小姐:18823755657(同微信)

报名方式一:扫码添加微信,咨询会议详情

李小姐:18823755657(同微信)

邮箱:lirongrong@aibang.com

注意:每位参会者均需要提供信息

方式二:长按二维码扫码在线登记报名

或者复制网址到浏览器后,微信注册报名

https://www.aibang360.com/m/100272

阅读原文,点击报名