【编者按】

本文深入解析了TSMC与NVIDIA如何协同攻克AI芯片散热瓶颈,直面算力提升带来的热管理挑战。文章系统介绍了从微通道液冷、SiC基底到金刚石薄膜等一系列前沿冷却技术,剖析其原理、进展与产业化路径。旨在为读者呈现半导体散热技术的最新图景,揭示热管理如何从“辅助环节”跃升为决定AI算力发展的关键战场。

对英伟达而言,在下一代AI GPU集群中维持能效领先意味着散热管理已变得与架构设计同等关键的技术瓶颈。作为英伟达在先进制程技术与先进封装领域的主要合作伙伴,台积电正积极将微通道液冷技术引入其3DFabric平台(包括CoWoS、SoIC等),探索“封装内直接液冷”与“芯片级直接冷却”的实现路径。这不仅体现了台积电将散热视为设计-技术协同优化核心要素的理念,更标志着散热方案正从系统层面向芯片与封装层级迁移的范式转变——其与制程、封装及互连技术正深度融合。

因此,台积电与英伟达的合作已超越制程与算力范畴,正演进为散热技术领域的战略联盟。在双方共同推动下,微通道冷却有望成为AI芯片时代的关键转折点——既重构数据中心冷却基础设施的根基,也可能决定谁能持续领跑AI算力竞赛。

随着AI芯片功耗突破2000W并逼近5000W,传统风冷与冷板方案已难以满足需求。如何在有限空间内高效消散数千瓦级热流,正迅速成为区分下一代高性能计算与AI基础设施领域领导者与追随者的决定性因素。

在本专题报告中,SemiVision从以下维度展开深度剖析:

材料演进

从传统硅基板到碳化硅、化学气相沉积金刚石薄膜及铜-金刚石复合材料——我们解析其导热优势、集成挑战与封装兼容性。

热界面材料演进的四个阶段

从导热硅脂→相变材料→金属焊料→纳米级直接键合,探讨产业如何逐步逼近“零界面”热阻目标。

微流体冷却技术突破

• 微通道盖板与微通道液冷板:技术路径、良率瓶颈及封装级可靠性验证

• 两相流与临界热流管理,辅以面向大规模集成的压降优化设计

• 应用于铜、硅及碳化硅基板的激光加工、纳米蚀刻与3D打印工艺对比分析

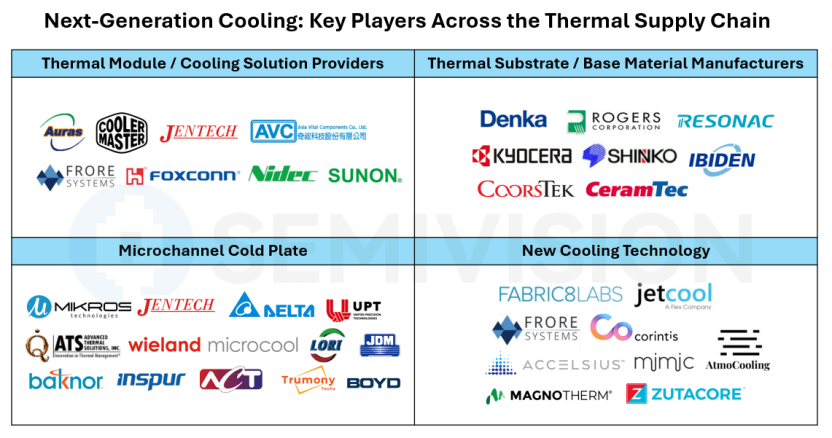

供应链格局

从台湾四大散热解决方案供应商(健策、安耐美、曜越、酷冷至尊)到中国大陆的浪潮英信、宁波精华,以及新兴创新企业如Fabric8Labs(ECAM技术)与xMEMS(微冷却主动微冷却)——我们评估谁将主导价值50亿美元的下一代冷却市场。

行业趋势

解析英伟达Rubin架构如何推动微通道液冷板成为新标准,以及台积电3DFabric平台如何整合直接液冷技术,开启散热管理、封装、供电与光互连领域设计-技术协同优化的新纪元。

这些深度分析表明,AI散热管理不仅是工程挑战,更是重塑半导体产业竞争格局的新战场。

在大功率芯片散热设计中,热界面材料承担着关键“导热桥梁”职能。过去二十年中,其发展主要聚焦于提升导热系数与增强界面可靠性两大方向:

第一代热界面材料:传统导热硅脂/硅酮脂

• 早期方案普遍采用硅基导热脂或填充氧化铝/氮化硼的硅酮脂

• 导热系数通常介于1–5 W/m·K

• 虽成本低廉,但存在厚度控制难题及泵出、开裂等长期可靠性问题

第二代热界面材料:相变材料与金属填充粘合剂

• 为降低厚度与热阻,产业采用高导热相变材料(如石蜡或聚合物基),其在50–70°C软化填充微间隙,使接触热阻降至0.1°C·cm²/W量级

• 同步出现填银环氧树脂与铟/锡金属粘合剂在高端服务器CPU与GPU中的应用

第三代热界面材料:金属焊料与合金界面

• 进阶方案采用低熔点金属焊料(如铟锡、金锡),实现导热系数达30–80 W/m·K的固态高导热连接

• 现已广泛用于高性能计算芯片与高带宽内存堆叠封装,但仍面临热膨胀系数失配导致的疲劳开裂挑战

第四代热界面材料:纳米结构与直接键合

• 当前研究聚焦纳米碳材料(碳纳米管、石墨烯)、金属纳米颗粒烧结(如银烧结)及硅-硅直接键合

• 这些技术可将热界面材料厚度缩减至微米级,趋近“近无界面”连接理想状态,热阻显著降低

当AI芯片功耗超越3000–5000W时,传统热界面材料+铜/硅微通道方案可能不再适用。在此背景下,碳化硅基板的引入正成为极具潜力的下一代方向:

卓越导热性能

• 单晶碳化硅导热系数高达490 W/m·K——达硅材料的三倍,约为金刚石的二分之一。这意味着采用碳化硅作为微通道基板可获得远超传统硅/铜通道的散热效能

结构与可靠性优势

• 碳化硅热膨胀系数与硅相近,可降低界面应力,适用于芯片或中介层的直接键合。相较铜基板,碳化硅更能规避热膨胀失配引发的封装疲劳

直接液冷潜力

• 通过激光钻孔或深蚀刻在碳化硅基板内形成微通道,并直接键合至AI芯片背面,可实现封装级直接液冷。此类结构即使无需热界面材料或仅使用超薄焊层,亦可将热阻削减至传统方案的一半以下

未来应用

1.碳化硅-相变材料复合:在通道附近嵌入相变材料实现短期热缓冲

2.碳化硅光电子集成:未来碳化硅可能作为热-光一体化中介层,与共封装光学/光输入输出技术融合

3.制造挑战:碳化硅加工难度大、成本高,实现12英寸晶圆级量产将成为决定其商业可行性的关键

综上,热界面材料的演进正从“软质填隙材料”转向“直接结构散热方案”。直接液冷与碳化硅基板微通道的结合,有望成为AI/高性能计算芯片时代最具颠覆性的散热解决方案。

相关阅读

原文媒体:Semi Vision

原文链接:

https://tspasemiconductor.substack.com/p/tsmc-x-nvidia-breaking-the-thermal