【编者按】

本文深入解析了TSMC与NVIDIA如何协同攻克AI芯片散热瓶颈,直面算力提升带来的热管理挑战。文章系统介绍了从微通道液冷、SiC基底到金刚石薄膜等一系列前沿冷却技术,剖析其原理、进展与产业化路径。旨在为读者呈现半导体散热技术的最新图景,揭示热管理如何从“辅助环节”跃升为决定AI算力发展的关键战场。

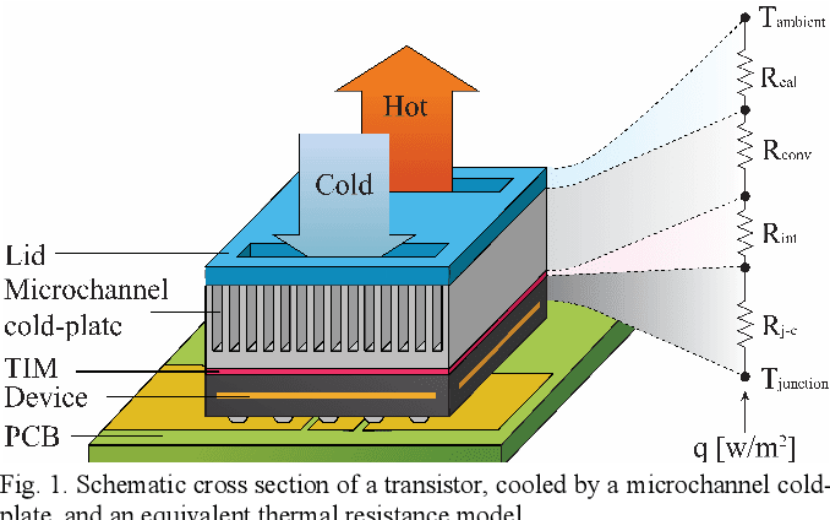

在另一项题为《用于高功率碳化硅器件极端热通量散热的高效歧管微通道散热器》的研究中,研究人员针对高功率密度碳化硅芯片的热管理挑战,提出了一种高性能歧管微通道散热器设计方案。通过结合三维流体分布结构与低热阻封装材料,团队通过计算流体动力学模拟与实验测试验证,该系统能在超过1000 W/cm²的热通量条件下将芯片结温维持在120 °C以下。新设计的“分布式进口与局部再循环”微流控拓扑结构显著降低了压降并提升了冷却均匀性。与传统的针翅式和单通道液冷方案相比,该歧管微通道散热器实现了总热阻降低70–80%以及泵送功率减少约85%的效果。此外,该设计展现出优异的封装级集成能力,可与纳米银烧结界面结合,形成具有高导热性、低机械应力与卓越可靠性的模块级热管理方案。本研究证实,基于歧管微通道的冷却技术是应对未来碳化硅功率模块、人工智能加速器及高压电力系统中极端热通量问题的关键集成方法。

在所提出的碳化硅-歧管微通道架构中,流体通道设计构成了整个热管理系统的核心。该方案未直接在碳化硅芯片或衬底上刻蚀微通道,而是通过纳米银烧结将高导热性碳化硅功率芯片键合至金属或硅基歧管微通道层上。这种配置能够将碳化硅芯片产生的剧烈热量直接传递至微通道内的冷却剂中,形成超短传热路径。

在歧管微通道层内部,三维歧管网络将冷却剂从多个进口均匀分布至微通道,同时局部再循环区域有效减小了压力损失与死区。这种“歧管-收集器”拓扑结构提升了流动均匀性并增强了局部对流传热,实现了芯片表面温度梯度低于5 °C的优异性能。相较于传统单通道冷板,碳化硅-歧管微通道结构在保持结构完整性与机械稳定性的同时,将热阻降低70–80%,并减少超过80%的泵送功率。

更重要的是,这种分层集成策略保留了碳化硅的高导热性与电绝缘特性,避免了直接在碳化硅衬底内加工微通道可能引发的脆性及可靠性问题。总体而言,碳化硅-歧管微通道流体通道设计代表了一种集高散热能力、机械可靠性及封装兼容性于一体的新一代液冷架构,极适用于汽车逆变器、高压直流变换器及极端热通量条件下运行的人工智能功率模块。

陶瓷材料(如氧化铝、氮化铝):

氮化铝等陶瓷材料具有高导热性(超过200 W/m·K)与优异电绝缘性能,因而广泛应用于电力电子衬底。然而,陶瓷材料加工难度较高,通常需采用激光加工或反应烧结工艺以形成通道。其脆性特性意味着封装过程中的应力管理至关重要,以避免开裂风险。

微通道制造过程中几何精度与表面粗糙度的控制方法

微通道的几何精度与壁面光滑度对运行时的压降与传热稳定性具有显著影响。实践中通常结合精密微纳加工与后处理技术以实现控制。

对于硅基微通道,常采用深反应离子刻蚀技术,通过循环刻蚀-钝化工艺以最小化刻蚀毛刺。通道形成后,通过氧化退火与化学机械抛光技术平滑通道壁面。

对于激光加工材料,通常需引入二次抛光或化学清洗步骤以去除飞溅物与表面不平整。

如行业实践所述:“微通道的加工精度要求极高,这对密封性能也构成挑战。”为维持毫米甚至微米级几何公差,需采用高分辨率光刻掩模或精密工具对准技术。设计阶段还需考虑适当的通道纵横比并避免过薄壁厚,以降低加工误差。

实际生产中,通过显微镜与轮廓仪等在线检测方法提供实时反馈并调整工艺参数。过高的内壁粗糙度可能导致局部流动湍流与压降上升;因此常采用化学蚀刻或电镀等后处理步骤进一步提升表面光洁度。

通过使用高精度模具、优化刻蚀/雕刻参数及后抛光处理,可有效控制微通道的几何公差与表面质量,从而避免因表面不规则或尺寸偏差导致的过度压降或流动不稳定问题。

当微通道冷却结构与芯片直接键合时,需解决两大关键挑战:热界面材料的选择与长期可靠性。由于微通道结构与芯片顶面接触区域常存在微米级高度差异或翘曲,必须采用高导热性薄层界面材料。

实践中常用高导热相变材料或纳米填充导热膏填充这些微间隙。例如,在Mikros案例中,采用导热率4.5 W/m·K、厚度仅40 μm的高导热相变膏,实现了低至0.10 °C/(W/cm²)的内部界面热阻。

作为替代方案,金属焊料或银玻璃胶可用于刚性键合,以提供更稳定的接触压力与更低热阻。但刚性焊接会引入额外热应力,需谨慎匹配材料的热膨胀系数,避免长期热循环中产生微裂纹。

近期提出的硅-硅氧化物直接键合等技术可实现无中间材料的高导固态连接,但该工艺要求极严格的控制。无论采用何种键合方法,均需进行可靠性测试,包括热循环与压力泄漏测试,以确保界面在高温高压环境下保持完整,无分层、泄漏或开裂现象。

通过使用超薄高导热热界面材料或高强度焊点,结合热膨胀系数匹配材料,并进行严格可靠性验证,可有效解决芯片直连微通道集成中的界面挑战。

针对大型AI芯片,微通道冷板需覆盖广阔区域同时确保均匀散热。通常通过将微通道阵列分区布置,并设计适当进出口歧管或流动分布网络以实现不同区域流速均衡。

例如,可为中央与边缘区域配置主次流道,或在通道网格内添加交叉补偿通道以平衡局部流量。如既往研究指出,通过互联相邻平行通道可有效消除中心与周边区域的温度不均现象。

对于超大规模集成,可采用分布式多模块微通道冷板架构:将芯片区域划分为多个冷却单元,各单元配备独立流体供应,并集成至更高级别的统一歧管系统中。

在封装层面,微通道结构可预刻蚀于衬底,后通过盖板密封形成冷板,实现在封装阶段的共封装集成。

简言之,通过优化歧管设计、分区冷却策略与分层集成方案,可为大面积人工智能芯片实现均匀冷却与可扩展封装集成。

Mikros公司的Normal Flow™微通道可采用多种复杂拓扑结构制造。其冷板尺寸覆盖从4x4毫米至300x500毫米的组装件,具备多样化冷却区域。我们通过定制化设计适配元件高度与倾斜公差、热膨胀系数匹配、热界面材料受力需求及非平面冷却区域等特殊要求。

相关阅读

原文媒体:Semi Vision

原文链接:

https://tspasemiconductor.substack.com/p/tsmc-x-nvidia-breaking-the-thermal