力矩电机作为具身智能机器人的 "关节灵魂",正推动机器人运动控制从 "机械执行" 向 "力觉感知" 跨越。本文将系统拆解力矩电机的技术基因、核心优势、关键参数及行业应用,揭示其如何重塑机器人的运动生态。

一、力矩电机的技术原点与本质定义

1.1 从 "动力源" 到 "力控中枢" 的进化

当先进机器人完成高难度动作时,其关节电机需在极短时间内输出峰值转矩,同时保持极高的位置控制精度 —— 这种 "刚柔并济" 的控制能力,正是力矩电机的核心技术特征。与传统电机单纯追求 "转动" 不同,力矩电机的本质是精确控制机械力输出的特种驱动装置,其技术基因可追溯至早期航空航天领域的高精度伺服需求。

从定义上看,力矩电机是一种高扭矩密度、低转动惯量、直接驱动的电机类型。无框力矩电机更将这种特性推向极致:去掉外壳、轴和端盖的 "裸机" 结构,使转子能直接安装在负载轴上,彻底消除传统传动链间隙。这种设计如同人类肌肉直接附着在骨骼上,实现了动力传递的 "零延迟"。

1.2 无框结构的颠覆性设计

无框力矩电机的结构创新可概括为 "机电一体化集成":

定子设计:采用特定公差配合的定子,通过铝合金支架直接集成于机器人关节,这种 "定子即结构件" 的设计将电机与机械系统融为一体。

转子创新:转子采用特殊材料包裹永磁体的空心杯结构,使转动惯量显著低于传统电机。这种设计让电机从高速急停的时间大幅缩短。

技术类比:传统伺服电机如同 "穿棉袄的运动员",传动链间隙和转动惯量如同棉袄的束缚;无框力矩电机则像 "裸身运动员",转子直接驱动负载,实现了动力传递的 "轻量化" 与 "敏捷化"。

1.3 扭矩密度的革命性突破

高扭矩密度指标,意味着单位重量力矩电机可输出更大转矩,相比传统伺服电机有显著提升。以常见规格的力矩电机为例,其持续输出能力足以支撑人形机器人单腿站立时的关节负载。

场景对比:若人形机器人四肢关节均采用传统伺服电机,仅电机重量就可能导致机器人 "举步维艰";而使用力矩电机可大幅减轻关节电机总重,使机器人运动更灵活。这种差异本质是动力系统的效率革命。

二、力矩电机的核心技术架构

2.1 电气控制:从 "电流调节" 到 "矢量控制"

2.1.1 FOC 矢量控制技术

高带宽的电流环意味着力矩电机每秒钟可完成多次电流相位调整。FOC(磁场定向控制)技术将三相交流电分解为 "转矩分量" 和 "励磁分量",如同指挥家精准控制交响乐团的各个声部。在机器人剧烈运动时,这种控制能确保转矩波动维持在较低水平,避免因动力不稳导致摔倒。

对比传统控制方式,FOC 控制通过先进驱动模块实现高频斩波,使电机在高速时仍保持极高转速精度,这种精度对机器人精细动作至关重要。

2.1.2 实时通信协议

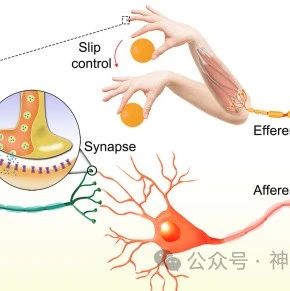

先进的通信协议实现了极高的实时性和多轴同步控制精度。这意味着当机器人快速运动时,左右关节电机的动作相位差可控制在极小范围内,确保步态稳定。这种 "神经同步" 能力,正是机器人实现自然行走的关键。

2.2 感知系统:双反馈的 "视觉 - 听觉" 协同

2.2.1 高精度绝对式光电编码器

高分辨率的编码器,如同给电机装上 "高清摄像头"。以典型步行速度为例,关节摆动角度范围内,编码器可将位置细分至极高精度,足以满足机器人细微动作控制需求。

2.2.2 旋转变压器的抗振奥秘

旋转变压器通过电磁感应原理测量角度,其无刷结构可承受高强度冲击。当机器人运动时,关节振动可能导致光电编码器码盘偏移,而旋转变压器仍能以高精度输出速度信号。这种稳定感知能力,确保了电机在恶劣工况下的可靠运行。

技术协同:光电编码器提供高精度位置信息,旋转变压器保证振动环境下的稳定测量,两者结合使力矩电机具备 "明察秋毫" 又 "处变不惊" 的感知能力。

2.3 材料工程:极端工况下的性能坚守

2.3.1 高性能永磁体的耐温战役

先进永磁体通过添加特殊元素提升居里温度,确保在较高温度以下长期工作时磁性能衰减极低。对比普通永磁体,这种材料使电机在峰值工作区仍能保持稳定转矩输出,避免机器人出现 "肌无力" 现象。

2.3.2 抗振动设计的系统哲学

特定范围的抗振动测试标准,模拟了机器人在复杂地形的颠簸工况。定子灌封的特殊材料如同 "防弹衣" 隔离振动,转子过盈配合确保转子与负载轴 "纹丝不动",最终实现较低的运行噪音。这种从 "零件防护" 到 "系统防护" 的设计理念,使电机能适应机器人的动态工作环境。

三、力矩电机与传统电机的维度分野

3.1 与伺服电机:从 "大力士" 到 "芭蕾舞者"

指标 | 传统伺服电机 | 力矩电机 |

扭矩密度 | 较低 | 较高 |

转动惯量 | 较高 | 较低 |

传动方式 | 需中间传动部件 | 直接驱动 |

控制精度 | 较低 | 极高 |

核心差异:伺服电机适合 "大力量、低精度" 场景,而力矩电机在高动态运动中保持姿态控制 —— 以焊接机器人为例,传统方案因传动间隙导致焊缝偏移较大,而力矩电机直接驱动可将误差控制在极小范围内,实现 "毫米级" 精准作业。

3.2 与步进电机:"数字跳动"VS"连续感知"

步进电机按脉冲信号 "一步一步" 转动,高速时易 "失步";而力矩电机通过先进控制和双反馈系统实现 "实时感知 - 动态调整",在高速时仍保持极低位置误差。物流分拣场景中,步进电机驱动机械臂分拣速度较低且误差率高;力矩电机方案则可大幅提升分拣速度并降低误差率,体现了 "定点作业" 与 "动态运动" 的本质区别。

3.3 与直流电机:"开环转动"VS"智能力控"

直流电机如同 "电风扇",通电即转,无法感知负载变化;力矩电机则集成多种传感器和驱动电路,如同 "智能机械臂",可实时调整转矩。以机器人单腿站立为例,力矩电机需同时控制转矩输出、位置波动和转速匹配步行速度,这种 "多变量协同控制" 能力是直流电机无法企及的。

3.4 关键指标对比表

对比维度 | 力矩电机 | 伺服电机 | 步进电机 | 直流电机 |

结构特征 | 无框裸机,直接驱动 | 有框 + 中间传动 | 有框 + 齿轮传动 | 有框 + 电刷换向 |

抗振动能力 | 强 | 中 | 较弱 | 弱 |

典型应用 | 机器人关节、医疗外骨骼 | 机床主轴、自动化产线 | 3D 打印机、门禁系统 | 电风扇、玩具车 |

四、技术参数的工程意义解析

4.1 电气性能:动力输出的 "刻度盘"

4.1.1 功率与效率矩阵

合理的额定功率和效率参数组合,意味着力矩电机在持续工作时能以较高效率输出动力。高压供电配合先进驱动模块,提升了功率密度,使电机在紧凑尺寸下实现大转矩输出。这种 "高能效 + 高功率密度" 的特性,对机器人续航和轻量化至关重要。

4.1.2 转矩 - 转速工作区间

持续工作区:对应机器人正常运行场景,可长时间连续运行;

峰值工作区:适用于跳跃蹬地等瞬时高负荷动作,有相应的工作时长和间隔要求;

极限过载:为机器人应急动作提供安全冗余,确保机械结构无永久变形。

4.2 机械参数:结构设计的 "精密密码"

4.2.1 配合公差的工程智慧

合理的定子安装孔距和平面度设计,确保电机与支架的刚性连接;转子过盈配合和压装力控制,实现较高的扭转刚度 —— 这种 "微观精度决定宏观性能" 的设计,使电机在传递大转矩时仍保持结构稳定。

4.2.2 散热与防护设计

高导热材料支架配合散热筋片,有效降低热阻;定子灌封 + 转子机械密封的防护方案,通过新技术逐步改善。热敏电阻对定子绕组和永磁体的双重监测,为电机安全运行提供了保障。

4.3 环境适应性:极端工况的 "通行证"

温度范围:宽工作温度和存储温度,使电机能适应不同气候环境;

湿度防护:特定湿度范围工作 / 存储,配合防潮设计,确保在潮湿环境下的可靠运行;

抗冲击能力:可承受高强度冲击,满足机器人意外跌落等极端工况需求;

寿命指标:较长的平均无故障时间,符合工业级应用标准。

五、行业应用与场景价值

5.1 人形机器人:关节运动的 "神经肌肉"

在先进人形机器人中,力矩电机的直接驱动特性使其动作更加流畅:

无框结构消除传动间隙,使关节动作延迟极短;

峰值转矩支持跳跃蹬地,额定转速匹配步行速度;

通信协议实现全身关节的同步控制,确保步态稳定。

对比传统方案:若采用伺服电机 + 减速箱,关节重量增加,启动时间延长且噪音大,而力矩电机方案可大幅减轻重量,缩短启动时间并降低噪音,实现 "敏捷 + 安静" 的运动表现。

5.2 医疗康复:人机协作的 "力觉桥梁"

力矩电机的 "柔顺控制" 特性使外骨骼机器人能以高精度感知患者肢体力量:

患者尝试行走时,电机根据力反馈自动调整辅助转矩,实现 "人机协同" 康复训练;

高精度编码器的位置反馈,帮助医生记录患者关节活动范围;

电磁抱闸确保设备在紧急情况下的安全制动。

5.3 工业协作:安全交互的 "智能推手"

在工业协作机器人中,力矩电机的碰撞检测功能可避免与工人发生危险碰撞:

机器人手臂触碰人体时,电机立即检测到转矩突变并减速停止,冲击力在安全范围内;

先进控制支持弱磁调速,使机器人在不同作业场景中灵活切换速度与力量;

抗振动设计确保机器人在生产线的振动环境中稳定运行。

5.4 航空航天:极端环境的 "动力尖兵"

力矩电机的高可靠性使其在航空航天领域崭露头角:

高性能永磁体的耐温特性,满足发动机附近的高温环境需求;

抗强冲击能力,适应飞行器发射和着陆时的剧烈振动;

无刷结构减少维护需求,符合航空设备 "高可靠性、长寿命" 的要求。

六、技术挑战与未来趋势

6.1 现实应用的三大瓶颈

6.1.1 防护性短板

无框设计导致力矩电机防水等级一般,而传统伺服电机可实现较高防水等级。尽管通过新技术改善,但额外的机械密封增加了集成难度,限制了其在户外场景的应用。

6.1.2 成本高企难题

力矩电机价格高于同功率伺服电机,主要成本来自:

高性能永磁体,特殊材料价格波动影响显著;

高精度编码器,目前主要依赖进口;

高精度加工工艺,需专用设备完成。

6.1.3 散热瓶颈制约

当电机以峰值转矩运行时,若散热不良,定子温度会快速超过报警阈值。尽管采用高导热材料支架降低热阻,但在极端工况下仍需辅助散热技术。

6.2 技术突破的四大方向

6.2.1 材料革新

无重稀土永磁体:降低对稀缺元素的依赖,预计可降低永磁体成本;

高温绝缘材料:开发耐温更高的漆包线,提升电机在高温环境下的持续工作能力。

6.2.2 集成创新

仿生肌肉电机:模仿人体肌肉纤维结构,实现精细力控制,适用于微创手术机器人;

智能诊断系统:融合多种传感器数据,提前预测故障,大幅提升平均无故障时间。

6.2.3 控制升级

自适应算法:开发基于深度学习的转矩补偿算法,提升复杂工况下的控制精度;

数字孪生:建立电机虚拟模型,通过仿真优化控制参数,大幅缩短调试时间。

6.2.4 制造突破

国产编码器:已推出较低精度国产编码器,成本显著降低,预计更高精度产品将实现量产;

增材制造:采用金属 3D 打印技术制造散热筋片,优化热传导路径,提升散热效率。

6.3 市场前景与行业影响

据预测,全球机器人用力矩电机市场规模将持续增长,年复合增长率较高。随着具身智能机器人从实验室走向商用,力矩电机将不再仅是动力部件,而成为机器人的 "运动认知中枢":

在服务机器人领域,其力控精度将推动人机交互从 "程序预设" 走向 "自然协作";

在工业领域,多轴同步控制将实现产线的柔性化改造,满足小批量定制生产需求;

在医疗领域,高精度的力感知能力将开启 "个性化康复" 时代。

结语:力控技术开启具身智能新纪元

从先进机器人的高难度动作,到康复机器人辅助患者行走,力矩电机正在赋予机器以 "类人" 的运动智慧。这种智慧的本质,是对 "力" 的精准控制 —— 不仅知道 "转多少",更明白 "用多大力"。当电机拥有 "力矩感知" 能力,机器人便有了 "运动灵魂",这正是具身智能从概念走向现实的关键一步。

随着材料、控制与传感技术的协同进化,力矩电机将推动机器人从 "执行命令" 的机械装置,进化为能 "感知环境、理解意图" 的智能体,最终实现人机协作的自然化、自主化,开启具身智能的全新时代。在这个过程中,力矩电机作为核心驱动,将持续书写机器人运动控制的技术新篇章。