【内容目录】

1.商业版图--先机意味着红利

2.选对材料才是业界难题

3.量产前夜的行业痛点

4.结语

【湾芯展推荐】本文涉及的相关厂商

超构光学革命(图源:深芯盟)

商业版图--先机意味着红利

目前商业界超构透镜发展路线呈现出由点连线的扩散趋势,AR/VR设备的兴起使得眼球追踪和面部3D感知技术发展,苹果的Face ID和ToF模组内已经有超构透镜的身影,在2025年新款iPhone 17 Pro Max中其前置摄像头集成FaceID的Rx和Tx组件就是采用超构透镜,在不损失成像质量的前提下,大幅缩小了摄像头的体积,为其独特的“前刘海”形灵动岛成功“瘦身”,超构透镜在成像上无与伦比的潜力也被业界寄予厚望,有爆料称未来其折叠屏产品可能会搭载更清晰的超构透镜用于主摄像头。

另一个不得不提的是Metalenz与意法半导体(ST)的产业研究联盟,其实现了该技术从哈佛实验室理论到全球数亿台消费电子设备的首次大规模商业落地。有着实验室基因 + 工业巨头这种联盟背景,Metalenz获得哈佛大学 Federico Capasso 教授团队超构表面的核心专利授权,并且意法半导体本身在感知(ToF 传感器)领域拥有统治地位,在强强联合的背景下,其位于法国 Crolles 的 300mm 晶圆厂,利用现有的半导体光刻工艺,在硅晶圆上直接“印刷”出超构透镜,并于2022年发布了集成 Metalens 技术的 VL53L8 直连飞行时间(dToF)传感器,这也是超构表面的商业化首秀,不仅完美取代了传统镜头模组的“庞大”体积结构,还提升了图像的整体亮度和感测精度,据资料显示,三星 Galaxy S23 Ultra、Google Pixel 8 Pro均已经用于红外激光对焦模组中。

意法半导体超构表面合作伙伴(图源:ST)

截至2025年,意法半导体已经交付了超过1.4亿颗使用 Metalenz IP 的超构光学元件,并且还与客户合作开发Polar ID人脸识别的方案,利用超构透镜独有的“偏振分选”功能,可以在极小、极低成本的情况下实现比现有视觉系统更安全、更防伪(区分照片与活体)的人脸识别。很多初创公司和团队苦于没有办法在低成本情况下大规模制造,意法半导体的300mm产线正好解决了良率和产能,商业抢占先机确实拥有着巨大的红利。

选对材料才是业界难题

超构透镜目前正处于量产前夜,在此之前也早有很多商业巨头的成功案例,纵观整个产业几乎所有商用超构透镜均采用电介质超构表面(dielectric metasurfaces),并根据不同光谱波段选用不同材料体系,产业聚焦的锚点就是材料,其必须同时满足三项核心要求:高折射率 × 低吸收 × 可制造性。在可见光波段(波长较短、吸收强、散射敏感度高),材料面临最严苛约束,二氧化钛(TiO₂)是目前最主流的选择;同时氮化镓(GaN)凭借其宽禁带、高光学损伤阈值及与TiO₂相当的折射率,也成为一条探索路径。而在近红外与红外波段(如850 nm、940 nm、1550 nm),硅(Si)在可见光区吸收严重,但在NIR以上波段损耗极低、折射率高达3.4,因而成为Face ID、ToF、深度感知与光纤耦合等NIR超构透镜的主导材料。

随着短红外波段(SWIR)成像在自动化检测、精准农业、生物医学诊断与环境监测等领域的迅猛发展,尽管传统InGaAs传感器与薄膜法布里–珀罗(Fabry–Pérot)滤光片性能优异,但其成本高昂、工艺复杂且与CMOS不兼容(现有工艺不能大规模量产),所以在短红外波段的成像一直是业界难题。

imec论文截图(图源:IEDM)

在IEDM 2025的imec论文《Metasurface cointegartion with Colloidal Quantum Dot Photodiodes Enabling Facile Spectral Sensors》则将二者结合,利用标准300mm晶圆工艺,将具备精确波前调控能力的纳米结构超构表面直接嵌入量子点微腔吸收层中,采用CMOS兼容超构表面与胶体量子点光电二极管(QDPD)形成微腔结构。仅凭单一PbS量子点材料,配合纳米柱实现波前调控,该器件可在1230-1550nm波段连续可调,性能可媲美Fabry–Pérot滤光片。

imec论文图(图源:imec)

量产前夜的行业痛点

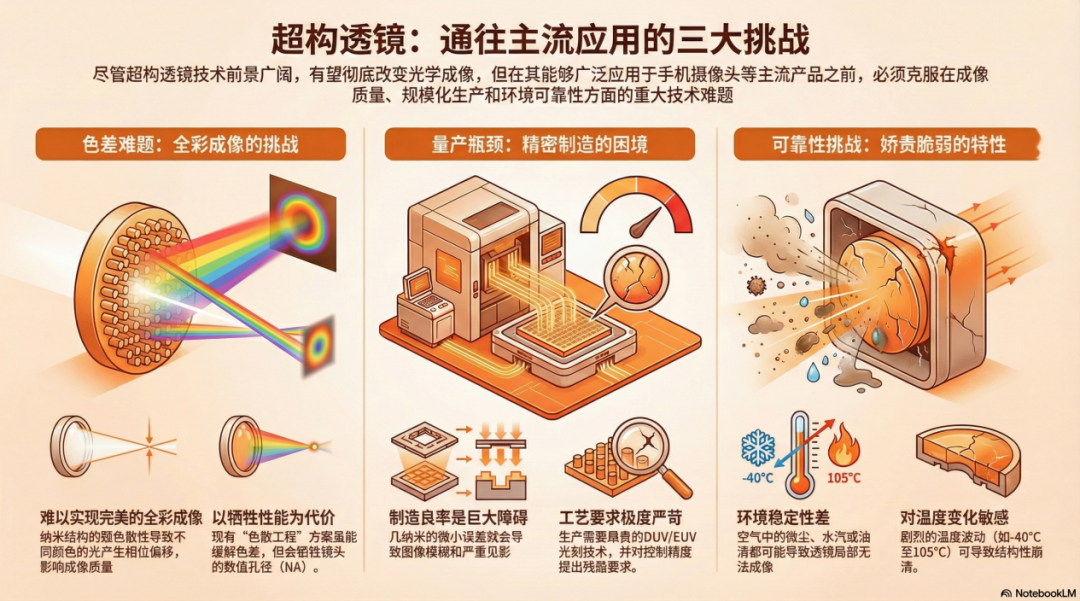

尽管前文中介绍了超构透镜的诸多优点,可谓是前景无限,但是超构透镜想要取代手机主摄像头,仍然面临诸多问题和挑战:

○宽波段色差(Broadband Achromatic): 纳米结构的色散极强,目前业界量产都是在单一波段表现完美,可见光的全彩成像(400-700nm波段)仍旧是横在业界面前的难题。因为超构透镜是要依据工作波长进行大量纳米结构设计,任何结构上的波动都会造成成像质量和亮度影响,所以当不同颜色的光线(红、绿、蓝)在经过同样的纳米结构时,会产生截然不同的相位偏移,即使业界目前采用“色散工程”,设计出形状复杂的纳米结构来抵消波长差异,但是其镜头的数值孔径(NA)还是有所牺牲。

○大规模制造的良率:超构透镜的本质是在晶圆表面密密麻麻地排布数以亿计的亚波长(nm级)结构,台积电或者意法半导体的300nm晶圆产线需要采用比较昂贵且精密的深紫外(DUV)甚至极紫外(EUV)光刻。而芯片一致性更是横在量产面前的一座大山,哪怕是几纳米的刻蚀误差和柱形错位,在微观的尺度下都会导致相位延迟和波前畸变,图像上则会成像模糊,并且出现严重的鬼影。在千万级甚至亿级纳米柱的量产规模下,如何保证每一片晶圆上、每一个角落的纳米结构都拥有近乎完美的几何形状,这对半导体工艺的控制精度提出了近乎残酷的要求。

超构透镜表面纳米柱阵列(图源:SemiVision Research)

○环境稳定性与可靠性:传统镜头被封装在密封的模组内,结构相对稳固,玻璃和胶材的膨胀系数较为接近,配合下来整体会有良好的可靠性,所以在工业、车载、户外等环境会有不错的表现。而超构透镜则“娇贵”的多,空气中的微尘、水汽或油渍一旦进入纳米柱之间的缝隙,会改变周围介质的折射率,导致透镜部分区域不可成像;其次是热机械应力:在车载监控或工业传感器等场景下,环境温度可能从-40°C剧烈波动到105°C。不同材料之间的热胀冷缩系数(CTE)不匹配,会导致基底产生微小的形变,这种形变足以让极其精密计算出的纳米相位分布发生系统性崩溃。并且封装仍旧是一大挑战,在不接触,不破坏超构表面的前提下,实现气密性封装,同时又不增加过多的体积,这在封装工程学上仍是一个巨大的挑战。

技术挑战(图源:深芯盟)

结语

如果说台积电(TSMC)正在定义超构透镜在高性能光互连和高端 CIS 上的未来高度,那么 Metalenz + ST 联盟则已经完成了超构透镜在消费电子领域的落地广度。而产业蓬勃发展则需要更多的商家参与进来,带动上下游齐头并进,所以台积电的超构透镜更像是一面旗帜,引领着产业发展的目光。

*参考资料

1.《A 0.43 µm Quad-Photodiode CMOS Image Sensor by 3-Wafer-Stacking and Dual-Backside DTI》

2.《CMOS image sensor with nano light pillars for optical performance enhancement》

3.《From Chips to Optics: TSMC’s Metalens Strategy Signals a New Integration Wave》

4.文中插图为NotebookLM生成

文末福利:免费获取最全的行业资料信息汇总!

文末也给看到这的读者们发福利啦,深芯盟编辑近期分析了光学行业产业链,Yolo的最新分析报告也免费分享给读者朋友们,欢迎大家点赞和转发,我们下期再见。

关注本公众号并回复关键词:OIF,就可以领取每期给大家分享的行业资料啦!