近日,全球工业软件巨头Autodesk 正式宣布对 AI 初创公司 Toolpath 进行战略收购,拿下其部分股份,这一动作不仅延续了其十余年的 AI 布局,更将制造业 “AI+CAM(计算机辅助制造)” 的竞争推向白热化 —— 一边是 Autodesk 通过 “平台 + 垂直工具” 构建生态壁垒,另一边是西门子、达索、PTC 等对手各自祭出差异化杀器,一场围绕 “智能制造话语权” 的战争已全面打响。

制造业困局:Autodesk 投资 Toolpath 的底层逻辑

Autodesk 选择此时加码 Toolpath,绝非偶然,而是精准瞄准了当下制造业的四大核心痛点:

- 成本压力陡增

:全球通胀下,原材料价格同比涨幅超 15%,刀具、设备维护等成本持续攀升,制造商亟需通过工艺优化降本; - 人才缺口难填

:全球制造业技能人才缺口已达 3000 万,资深 CAM 编程师更是 “一师难求”,传统依赖人工的编程模式难以为继; - 地缘与合规风险

:供应链重构下,制造商需快速调整生产策略,传统固化的工艺流程无法应对订单波动; - 品质与效率矛盾

:高端产品对精度要求提升(如航空零部件公差需控制在 0.001mm 内),但交付周期却要求缩短 20% 以上,传统制造模式陷入 “精度不够则返工,效率优先则降质” 的两难。

正是在这样的背景下,AI 成为制造业破局的关键。Autodesk 在官方声明中直言:“制造商早已准备好拥抱 AI,但需要真正能落地的工具 —— 而 Toolpath 恰好填补了这一空白。” 此次投资并非孤例,此前 Kennametal(金属切削工具巨头)、ModuleWorks(CAM 内核供应商)已先后注资 Toolpath,行业巨头们的集体押注,足以证明其技术路线的可行性。

Toolpath 的核心价值:让 AI 成为 “数字工艺师”

Toolpath 之所以能获得巨头青睐,核心在于其将 AI 深度融入 CAM 全流程的 “实战能力”—— 不是简单的参数推荐,而是像资深工艺师一样 “理解零件、规划工艺、优化决策”。

其技术突破集中在三点:

- 零件理解引擎(Part Comprehension Engine)

:传统 CAM 软件需要工程师手动标注零件特征(如孔、槽、曲面),而 Toolpath 的 AI 能自动解析 3D 模型,提取关键几何信息(如材料硬度、精度要求、加工难点),甚至能识别 “易变形区域” 并提前规划防振策略。某精密模具厂商测试显示,该引擎可将零件分析时间从 2 小时压缩至 10 分钟;

- 动态工艺优化

:基于海量加工数据(覆盖 500 + 材料、200 + 机床型号),AI 能自动推荐刀具类型、切削参数(如转速、进给量)和路径策略。例如加工铝合金航空零件时,系统会优先选择高速钢刀具 + 螺旋下刀路径,使加工效率提升 35%,刀具损耗减少 40%; - 闭环决策支持

:软件不仅能生成加工方案,还能联动成本数据(如刀具单价、机床时费)精准估算报价,甚至预判生产风险(如薄壁件加工可能出现的变形)。某汽车零部件厂商借助这一功能,报价准确率从 70% 提升至 92%,订单赢单率提高 23%。

更关键的是,Toolpath 的 AI 定位是 “增强而非替代” 人类工艺师 —— 在复杂工艺决策环节(如多材质复合零件加工),系统会提供 3 套最优方案并标注风险点,最终由工程师拍板。这种 “人机协同” 模式,恰好解决了制造业对 AI“不信任、不敢用” 的核心顾虑。

Autodesk 的 AI 野心:从 Fusion 平台到 “双轨工具矩阵”

对 Autodesk 而言,投资 Toolpath 是其 “平台 + 垂直工具” 生态战略的关键一步,背后是十余年的 AI 布局沉淀。

早在 2013 年,Autodesk 就已启动 AI 研发,如今形成清晰的 “三层架构”:

- 底层:制造数据模型(Manufacturing Data Model)

:整合设计、工艺、生产全流程数据,为 AI 提供统一数据底座; - 中层:Fusion 360 端到端平台

:覆盖从 3D 设计、仿真到 CAM 编程的全环节,内置基础 AI 功能(如生成式设计、自动排程); - 上层:垂直工具矩阵

:通过投资 Toolpath、CloudNC 等专业公司,填补细分场景空白 ——Toolpath 聚焦 “工艺优化与决策支持”,CloudNC 侧重 “全自动编程(3D 模型直接转机床代码)”,二者形成差异化互补。

按照合作规划,Toolpath 技术将逐步整合进 Fusion 360,最终实现 “全闭环自动化 workflow”:工程师上传零件 3D 模型后,系统会自动完成 “可制造性分析→刀具与路径规划→成本估算→机床程序生成”,整个流程无需人工干预。Autodesk 设计与制造云解决方案副总裁 Stephen Hooper 强调:“目标是让工程师从重复的编程工作中解放,把精力放在创新设计上 —— 比如如何优化零件结构,而非纠结‘用哪种刀具’。”

这种布局的优势已初步显现:目前 Fusion 360 全球用户超 1500 万,整合 Toolpath 后,将快速把 AI 工艺能力触达中小制造商,而这些企业正是此前 “AI 门槛过高、不敢尝试” 的核心群体。

巨头竞逐:制造业 AI 的四大战略流派

Autodesk 的动作,只是制造业 AI 竞赛的缩影。面对 “AI 重构制造” 的浪潮,西门子、达索、PTC 等巨头已走出截然不同的路径,形成四大战略流派:

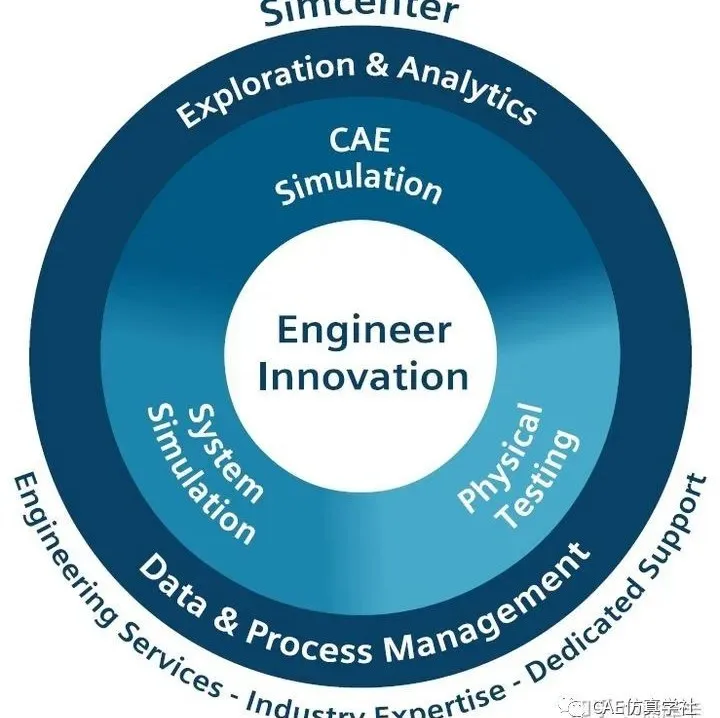

1. 西门子:“专业深化” 路线 ——AI 扎进传统优势领域

作为工业软件的 “老牌强者”,西门子选择将 AI 深度融入现有专业工具,而非另起炉灶。今年 8 月,西门子数字工业软件宣布与 AI 公司 Lambda Function 合作,为 NX CAM(其核心 CAM 软件)植入 “AI 辅助编程模块”:

该模块能基于零件材料(如钛合金、碳纤维)、机床型号(如五轴加工中心)自动推荐切削参数,甚至能根据实时振动数据调整进给量; 某航空发动机制造商使用后,调试时间减少 40%,加工精度稳定性提升 25%,废品率从 3% 降至 0.8%。

西门子的逻辑很清晰:依托其在工业自动化领域的深厚积淀(如 Sinumerik 数控系统覆盖全球 30% 的机床),让 AI 成为 “专业工具的增强插件”,而非颠覆现有流程。这种 “以我为主、兼容并蓄” 的模式,使其在高端制造领域(如航空航天、汽车)保持优势。

2. 达索:“数字孪生 + AI” 路线 —— 虚拟仿真驱动实体制造

达索系统则押注 “数字孪生与 AI 的深度融合”,其 DELMIA 制造平台已实现 “虚拟试错→实体落地” 的全流程 AI 驱动:

工程师上传零件模型后,AI 会在虚拟环境中模拟数千种加工方案,从 “加工时间、刀具损耗、精度达标率” 三个维度筛选最优解; 某医疗器械厂商借助该系统,将人工关节的加工方案迭代时间从 15 天压缩至 2 天,且首件合格率从 65% 提升至 98%。

此外,达索的 Biovia Discoverant 平台还将 AI 应用于质量追溯 —— 通过分析生产数据(如温度、压力、材料批次),自动识别 “黄金批次” 的关键参数,帮助企业复制最优生产状态。这种 “端到端数字化” 能力,使其在高复杂度、高合规要求的行业(如生物制药、半导体)占据先机。

3. PTC:“IoT 驱动” 路线 —— 从设备数据中挖 AI 价值

与前两者不同,PTC 选择以 “工业物联网(IoT)” 为核心,让 AI 从设备数据中生成价值。其 ThingWorx 10.0 平台已实现 “实时监控→预测维护→工艺优化” 的闭环:

平台通过传感器采集机床实时数据(如主轴温度、切削力),AI 模型能提前 48 小时预测故障(如轴承磨损),某汽车零部件厂商借此减少 30% 的非计划停机; 在设计端,Creo 的生成式设计工具能基于 IoT 反馈的实际使用数据(如零件受力点),自动优化结构 —— 某农机企业用此功能将产品重量减轻 20%,同时强度提升 15%。

PTC 的优势在于 “连接物理世界与数字世界”:通过海量设备数据训练的 AI 模型,更贴近车间实际场景,避免了 “实验室 AI” 与 “工厂落地” 的脱节。

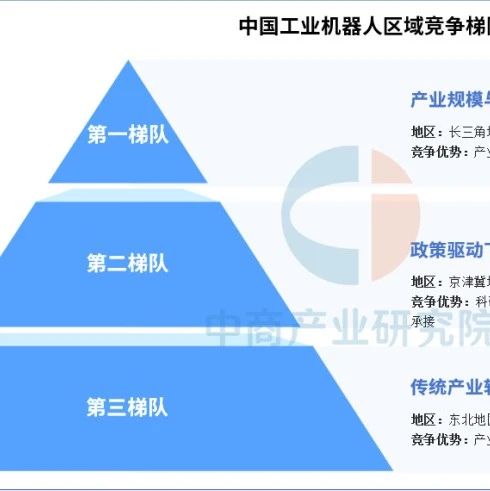

4. Mastercam:“中端普惠” 路线 —— 让中小厂商用得起 AI

面对高端市场的巨头混战,Mastercam 等中端 CAM 软件厂商则聚焦 “实操导向” 的 AI 应用,主打 “低成本、易上手”:

其 2025 版软件内置 100+AI 优化的加工策略,如 “曲面加工自动避振”“深孔钻削自动排屑”,无需复杂设置,新手也能快速上手; 针对中小厂商最关心的 “刀具成本”,AI 能自动计算刀具寿命,推荐 “多零件共享刀具” 方案,某五金厂使用后刀具成本降低 28%。

这种 “解决具体痛点” 的思路,让 Mastercam 在中小制造市场占据近 40% 的份额,也成为巨头生态之外的重要补充。

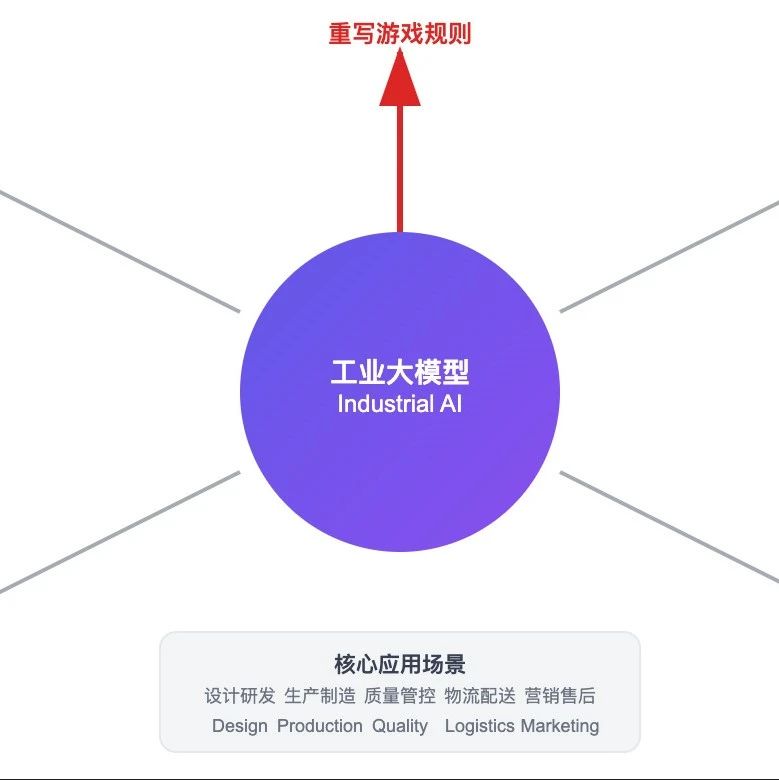

未来战局:生态决胜,而非单点技术

从 Autodesk 投资 Toolpath,到西门子、达索的差异化布局,不难看出制造业 AI 的竞争已从 “单点技术比拼” 升级为 “生态能力较量”。未来的赢家,需要具备三个核心能力:

- 数据闭环能力

:能否打通 “设计→工艺→生产→反馈” 的数据链路,让 AI 持续学习优化; - 人机协同设计

:能否平衡 AI 的自动化与人类的创造性,避免 “过度依赖 AI” 或 “AI 无用化”; - 开放兼容生态

:能否兼容不同品牌的设备、软件,避免 “数据孤岛”—— 正如 Autodesk 强调的 “开放平台”,西门子 Xcelerator、达索 3DEXPERIENCE 也在朝此方向发力。

对制造商而言,这场竞争带来的是实实在在的红利:AI 驱动的 CAM 系统不仅能将编程时间从数小时缩短至分钟级,更能通过工艺优化降低 30% 以上的成本,通过预测性维护减少 50% 的停机。某模具厂商的实践显示,引入 AI 后,新产品上市周期平均缩短 40%,而客户满意度提升 55%。

随着 Autodesk 与 Toolpath 的合作落地,以及巨头们的持续加码,制造业 AI 正从 “小众试点” 走向 “大规模普及”。未来三年,我们将看到更多 “AI+CAM” 的创新应用 —— 但最终改变制造业的,不会是某一个 AI 工具,而是 “人机协同、数据驱动” 的新生产范式。这场由 Autodesk 点燃的 AI 破局战,才刚刚拉开序幕。