摘要:随着桥梁设计水平的提高以及加工设备和施工装备水平的提升,我国桥梁建设取得了快速发展,各类造型别致、在世界桥梁建设史上具有一定影响力的桥梁不断涌现。焊接作业是钢桥梁制造过程中的重要工序之一,对确保钢桥梁耐久性至关重要。结合近几年钢桥梁建设实例,简要介绍了我国耐候桥梁钢、高性能桥梁钢焊接技术的应用情况与取得的成果,以及双丝与多丝埋弧高效焊接技术、焊接变形机械矫正技术和自动化焊接技术在钢桥梁制造过程中的应用情况,并对钢桥梁焊接技术的发展前景进行了展望。

关键词:钢桥梁;高性能桥梁钢;自动化焊接;高效焊接;焊接变形

作者:中铁高新工业股份有限公司、中铁宝桥集团有限公司车平,李军平

1 序言

近20年来,我国大跨度钢桥梁建设蓬勃发展,建造实力和水平大幅提升,相关数据表明,我国大跨度的悬索桥、斜拉桥、拱桥及梁桥按照跨度排名,在全球前10位占比达到70%以上。跨度更大、性能更优的钢结构桥梁将在未来的工程建设中发挥重要作用,高性能桥梁钢是实现桥梁减重和提升跨越能力的关键,但很大程度上,高性能桥梁钢的焊接性能制约着其应用[1]。因此,国内相关单位进行了高性能桥梁钢(高强钢、耐候钢、不锈钢复合钢)系统的焊接性能试验研究。

机械化、自动化水平的提升,在一定程度上推动了焊接产业链的发展,使我国的桥梁焊接作业实现了跨越式发展,先进焊接技术的研发应用,既提升了钢桥梁的焊接质量和效率,又大大降低了员工的劳动强度。特别是港珠澳大桥、深中通道项目等大型钢桥梁工程的建造,大大提升了我国桥梁钢结构的焊接技术水平。其中,在港珠澳大桥钢桥梁工程中推广应用“机械化、自动化”焊接技术,板单元焊接自动化率达到90%以上,并率先在钢桥梁总拼环缝焊接工序研发应用了轨道式焊接机器人[2];在深中通道项目中,提出了以“四线一系统”为核心的钢箱梁智能制造技术,进一步提升了钢桥梁的制造水平。另外,聚焦正交异性钢桥面板抗疲劳性低的问题,相继开发了U形肋内焊技术、横隔板接板机器人焊接技术等,大幅提高了正交异性钢桥面板的抗疲劳性能;为了提高厚板焊接效率,多电极(丝)埋弧焊、多电极气体保护焊等焊接技术在钢桥梁焊接中大放异彩。

2 高性能桥梁钢焊接技术

(1)耐候桥梁钢焊接技术及工程应用 随着钢铁冶金技术的进步和对外交流的增多,推广应用耐候钢桥梁的呼声越来越高,耐候钢桥梁得到了快速发展[3]。尤其是免涂装耐候钢桥梁具有节省涂装成本、有利环保、维护工作量少等优点,自2014年开始,免涂装耐候钢桥梁建造在我国如雨后春笋般蓬勃发展,已建成了40多万t免涂装耐候钢桥梁,例如:西藏拉林铁路雅鲁藏布江特大桥(见图1)、福建莆炎高速沙溪大桥(见图2)等免涂装耐候钢桥梁,标志着我国免涂装耐候钢桥梁的建造技术逐步走向成熟[4]。

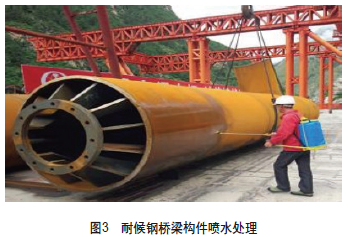

通过焊接材料熔敷金属的耐腐蚀指数来评价焊缝的耐蚀性,按照“成分匹配”原则,开发了耐候桥梁钢匹配焊接材料,并对耐候桥梁钢焊接工艺进行了深入研究,形成了耐候桥梁钢成套焊接技术,有力支撑了多座耐候桥梁的顺利建造。另外,在锈层稳定化处理方面也进行了探索性研究,对喷砂除锈后的杆件喷水或锈层稳定剂,使杆件表面生成致密均匀的稳定锈层[3],为我国耐候桥梁钢大批量推广应用奠定了基础,构件喷水处理如图3所示。

(2)高强度桥梁钢焊接技术及工程应用 我国桥梁钢主要以Q345、Q370、Q420、Q500为主,更高强度级别的钢种尚未在桥梁工程中广泛应用。近几年来,为了实现桥梁轻量化和更大跨越能力,我国研发了超低碳贝氏体组织的690MPa级高性能桥梁钢,采用TMCP+回火的生产工艺来保证钢材的低屈强比和综合性能[5]。通过焊接性及应用性试验研究,掌握了690MPa级高性能桥梁钢的成套焊接技术,并已在武汉江汉七桥(见图4)、澳门大桥(见图5)上成功应用。

3 自动化焊接技术

随着高技能焊工的日益短缺和人力成本的不断提高,加之,业主对钢桥梁品质要求越来越高,为钢桥梁制造的机械化、自动化、智能化焊接装备提升,以及高效焊接技术的研发应用带来了良好机遇。通过对正交异性钢桥面板常见问题进行分析,为提高钢桥面板抗疲劳性能,解决疲劳问题,进行了一些设计细节的优化和改进[6],例如:一些钢桥的顶板U肋焊缝设计为双面焊接要求,并研发了U肋内焊、外焊专机及横隔板接板焊接机器人等先进焊接技术[7]。

3.1 U肋板单元内焊技术

通过外驱动多头内焊机施焊U形肋内侧角焊缝,采用实心焊丝混合气体保护焊或细丝埋弧焊平角位焊接工艺,成功开发了正交异性钢桥面板U肋内焊技术(见图6),攻克了内焊机结构设计、远距离送丝稳定性、低飞溅焊接、焊缝外观检测等关键技术,改善了U肋焊缝接头形式,也为外焊工艺选择提供了更大空间,大幅提高了钢桥面板的抗疲劳性能。

3.2 板单元外焊技术

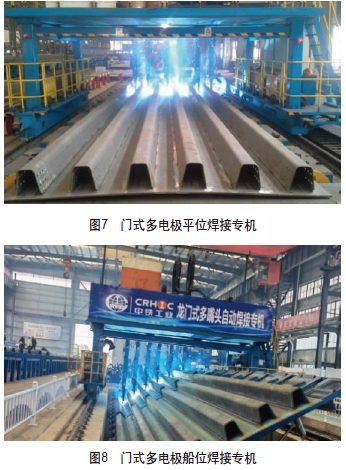

在保证焊接质量的同时,提高桥梁钢结构的焊接效率,是行业发展的永恒主题,为了提高U肋板单元、板肋板单元坡口焊缝或角焊缝的焊接效率,研发了门式多电极焊接专机,采用气体保护焊或埋弧焊工艺,以机械跟踪为主,在液压反变形焊接胎架上平角位或船位焊接(见图7、图8),有效改善了焊缝外观成形质量,提高了焊接效率,减少了焊接变形。

3.3 机器人焊接技术

(1)横隔板加劲肋焊接机器人 引进横隔板焊接机器人系统(见图9),采用激光传感方式进行焊接寻位,自动寻找合适的起弧点,焊枪摆动焊接,保证了焊缝外观成形。该焊接系统可应用于焊接横隔板加劲肋、人孔加强圈角焊缝,焊缝外观质量大幅提升,同时,降低了焊工劳动强度、改善了劳动条件。

(2)横隔板接板焊接机器人 采用焊接机器人系统焊接横隔板接板与顶板U肋焊缝(见图10),采用多点接触传感技术,实现焊接路径的精准控制,开发了多层多道焊、平转立位连续焊接、包角围焊等功能,保证了每条焊缝成形的一致性;两机械手对称“热接头”绕焊,解决了横隔板豁口下端的“包角焊”质量差的问题,实现了“机器”代替“焊工”的目标。

(3)轨道式焊接机器人 针对钢梁总拼工序的全位置焊接特点,北京石油化工学院等单位研发了轨道式焊接机器人[8],实现了无盲区焊接、可移动、参数记忆及轨迹存储等功能,并在港珠澳大桥85m大节段组合梁钢主梁总拼制造中得到了首次应用(见图11),使钢主梁总拼焊接自动化率由30%提高到80%,一次无损检测合格率从96%提升至99.5%,引领了钢桥梁行业的发展。针对工件加工和组装出现的坡口间隙不一致、坡口角度偏差和错边等3种典型问题,分别给出了应对方法和修正措施,拓宽了机器人厚板焊接对坡口偏差的适应性,为机器人厚板焊接提供了基础数据[9]。

4 焊接变形控制技术

(1)板单元机械矫正技术 除了采用反变形焊接工艺外,还研发了机械辊压矫正机进行板单元焊接变形的矫正(见图12),根据U(板)肋间距、厚度,设定辊压位置和压力参数,实现数字化操控、网络化管理,大大提高了矫正效率。

(2)无马组焊技术 传统工艺采用马板等对构件进行刚性约束以控制焊接变形,马板的焊接、清除均会对母材造成损伤,且增加了补焊、修磨等工作量。根据板单元两拼、横隔板组装等施工特点,研发了不同工况下的电磁工装及模块化支撑工装(见图13),实现了钢构件焊接变形的有效控制,减少了传统定位方式对钢材的损伤。

5 未来展望

(1)高强度桥梁钢应用技术研究及应用 未来桥梁建设逐渐向跨海通道拓展,将面临桥梁跨度和结构规模不断变大的巨大挑战。桥梁的跨越能力会更强,在深海建造桥梁也会成为可能,这将对桥梁钢材料提出高强、高韧的新要求,因此,应加强对690MPa级高强钢在全产业链上的推广应用,并开发890MPa级超高强、高韧桥梁钢板及其制造、焊接技术。

(2)高性能、高品质焊接材料开发及应用 药芯焊丝气体保护电弧焊具有焊接效率高、焊缝美观等优势,可以缩短制造工期、降低焊接成本,已在钢桥梁生产中广泛应用。然而,由于药芯焊丝气体保护电弧焊抗裂性差,在单面焊双面成形接头打底焊、组装定位焊时,经常会出现纵向裂纹,如图14所示。

为此,首先,针对药芯焊丝气保焊打底焊接易开裂的问题,需要开发抗裂性强、低飞溅、低烟尘及抗气孔能力强的药芯焊丝。其次,由于耐候桥梁钢、高强度桥梁钢用量较少,与之匹配的药芯焊丝很少,因此应开发性能优良的配套焊接材料。另外,随着焊接自动化水平的提升,对焊接专机用桶装焊接材料的需求越来越多,这就要求焊丝应具备良好的电弧稳定性和送丝性能,需提升焊接材料的工艺性。当然,发展高品质绿色环保型焊材,减少对环境的影响也迫在眉睫。

(3)激光-电弧复合焊接技术应用研究 激光-电弧复合焊接技术作为一种高质量、高效率的焊接新技术,既有利于发挥激光焊接较强的熔深能力,又能获得电弧焊良好的熔宽能力;既有效弥补了纯激光焊的缺点,又实现了“1+1>2”的焊接效果,在航空航天、汽车、船舶及石油化工等领域的应用日益广泛。为了在钢桥梁制造领域应用该焊接技术,相关单位已进行了探索性试验研究(见图15),对激光-电弧复合焊接技术有了一定认识[10]。下一步,应重点解决激光复合焊对组装间隙适应性、长距离焊接稳定性、减少焊接缺欠及提升焊缝外观等技术难题,以实现在钢桥梁焊接生产上的逐步应用。

(4)狭小空间的自动化、智能化焊接技术 目前,钢桥梁制造的自动化、智能化主要体现在钢箱梁板单元制造上,由于钢桥梁箱体内狭小空间结构的相互干涉,限制了机械化、自动化焊接技术的应用,因此研发性能稳定、适应性更强的智能化焊接设备成为当前的主要任务,相关单位已经将协作焊接机器人应用于钢箱梁总拼横隔板与底板单元间构造焊缝的焊接,如图16所示。但是,由于钢箱梁总拼全位置焊接作业的特点,若采用协作焊接机器人焊接,则亟待解决多次移位导致的焊接效率低、对厚板多层多道焊接难以适应、焊接稳定性差等技术难题。

6 结束语

近年来,我国钢桥梁焊接技术取得了长足进步,但面对高技能焊工短缺的窘境,不断提高焊接自动化、智能化是必由之路。为此,需不断提升钢桥梁的标准化设计,研发稳定性、适应性更强的智能化焊接设备,攻克中厚板多层多道机器人焊接技术成为当务之急。当然,高效化焊接也是发展方向,研发高品质绿色环保焊接材料、焊接作业的环保设施也很有必要。

参考文献:

[1] 郝玉明,李力,高振坤,等. 高性能桥梁钢焊接研究进展[J]. 高速铁路新材料,2022,1(2):7-10.

[2] 车平,李军平,邹勇,等. 港珠澳大桥组合梁钢主梁机器人自动焊试验及应用[ J ] . 焊接,2017(10):59-63,76.

[3] 李军平. 免涂装耐候钢在雅鲁藏布江钢管拱桥上的研究应用[J]. 钢结构,2019,34(6):107-111.

[4] 车平,李军平,于强,等. 耐候桥梁钢及其焊缝耐腐蚀性评价研究[J]. 世界桥梁,2022,50(2):71-77.

[5] 易伦雄,袁毅,彭最. 690MPa级高性能桥梁钢工程应用[J]. 桥梁建设,2021,51(5):14-19.

[6] 李军平. 正交异性钢桥面板疲劳控制技术研究[J]. 施工技术,2019,48(5):1-4.

[7] 裴雪峰,车平,冯辉. 钢桥面板U肋角焊缝全熔透焊接工艺研究[J]. 金属加工(热加工),2021(3):41-44.

[8] 薛龙,王德国,邹勇,等. 钢结构数字化全功能焊接机器人研制[J]. 焊接技术,2013,42(8):41-45,84.

[9] 黄继强,盖守新,薛龙,等. 坡口偏差厚板机器人多道焊接方法[J]. 焊接学报,2020,41(6):60-66,100.

[10] 钱鹏.Q345/304异种钢激光焊及激光-MIG复合焊接头组织性能研究[D]. 镇江:江苏科技大学,2022.

☞来源:《金属加工(热加工)》2025年第8期,原标题为《钢桥梁焊接技术现状及未来展望》☞责任编辑:游小秀☞审核人:张维官

☞广告合作: 孙哿 13811718902