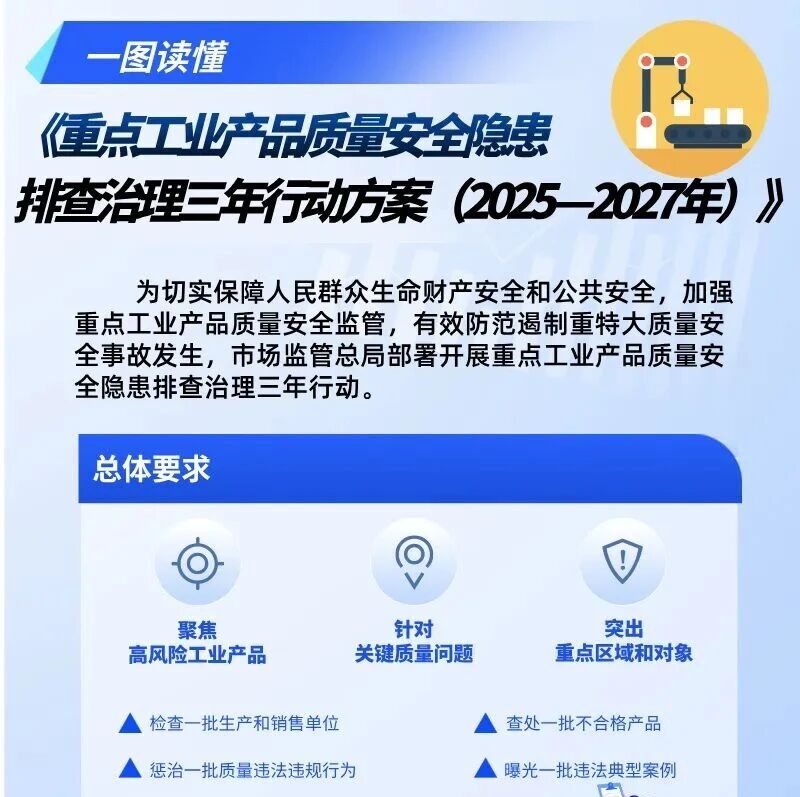

广州地铁18号线,这条国内首条时速160公里的全地下市域快线,不仅是南沙自贸片区与广州中心城区“30分钟通勤圈”的核心纽带,更是粤港澳大湾区轨道一体化发展的“加速引擎”。然而不久前,线路新投用的全自动轮对压装机却遭遇了“卡脖子”难题——标准轮对关键参数(轮径、内侧距)无法精准标定,直接导致轮对无法正常装车,更潜藏着车轮松脱、轮轴断裂等重大行车安全隐患。

图1 广州地铁18快线与22号线

关键时刻,国家城市轨道交通运输服务产业计量测试中心(以下简称“中心”)迅速响应,组建专项技术团队赶赴18号线万顷沙车辆段,用创新计量技术为线路安全运营“保驾护航”。

图2 列车轮对与新投用的压装机

1.精度不够?传统方法遇“天花板”

轮对,作为列车与轨道接触的核心部件,其参数精度直接决定行车安全。根据行业标准,全自动轮对压装机对轮径、内侧距的标定精度要求达到0.03mm级。但传统测量工具如轮径尺、内侧距尺,精度仅能达到0.1mm,远不能满足需求,成为制约列车组装与运维的“拦路虎”。

2.创新破局!复合计量技术实现“亚微米级”精准

针对这一痛点,广州计量院(GIMT)的技术团队创新研发“测量标准几何耦合参数检测技术”,构建“非接触式扫描+接触式验证”的复合计量方案,一举突破精度瓶颈:

(1)激光扫描“绘”轮廓,误差自动“消”

技术工程师采用采用三维外形轮廓高精度测量方法,通过高聚焦激光线多角度扫描轮对。不同于传统人工测量,激光线能自动补偿轮对倾斜、偏转带来的误差,配合轮对缓慢旋转,实时采集海量点云数据,最终拟合出完整的轮对三维轮廓线,测量精度高达0.015mm级——远超行业要求。

图3 车辆段计量保障现场

(2)接触验证“锁”数据,量值溯源无偏差

为进一步确保数据可靠,广州计量院(GIMT)的技术团队搭配高精度数显千分尺、标准量块,对轮缘厚度、轮毂直径等关键点位进行“二次核验”,将非接触扫描数据与接触测量结果交叉比对,形成完整的量值溯源闭环,彻底杜绝单一测量可能存在的误差。

3.成效显著!安全、效率、转型“三丰收”

经过连续多日的精细化作业,广州计量院(GIMT)的技术团队成功完成3组标准轮对的全参数标定,实测数据完全符合机车车辆轮对行业标准:

安全兜底:轮径测量重复性误差≤0.02mm,内侧距偏差控制在±0.03mm内,从源头根除车轮松脱、轮轴断裂风险;

效率提速:列车轮对装配效率较传统工艺提升40%,有效缩短新车上线周期;

运维升级:为每副轮对构建“数字孪生体”,集成新轮加工、压装检测、运营磨耗全周期数据,推动轨道交通运维从“经验驱动”向“数据驱动”转型。

4.行业标杆!为市域快线提供“可复制方案”

目前,该技术方案已被纳入中心《城市轨道交通列车轮对计量技术方案集》,将为全国同类型市域快线的轮对安全计量,提供可复制、可推广的方案。

从保障单条线路安全,到引领行业技术标准,计量技术正成为轨道交通高质量发展的“隐形基石”。未来,广州计量院(GIMT)筹建的国家城市轨道交通运输服务产业计量测试中心还将持续攻关,为粤港澳大湾区乃至全国的轨道交通安全运营保驾护航!