离散制造业工厂

设计与仿真的总体流程

其中,离散事件仿真是专门用于处理离散制造生产特性的关键技术。

01

生产需求与工艺规划:工厂设计的数字化起点

02

工厂布局与物流仿真:空间与效率的协同优化

03

虚拟调试与方案优化:基于虚实映射的工厂性能提升

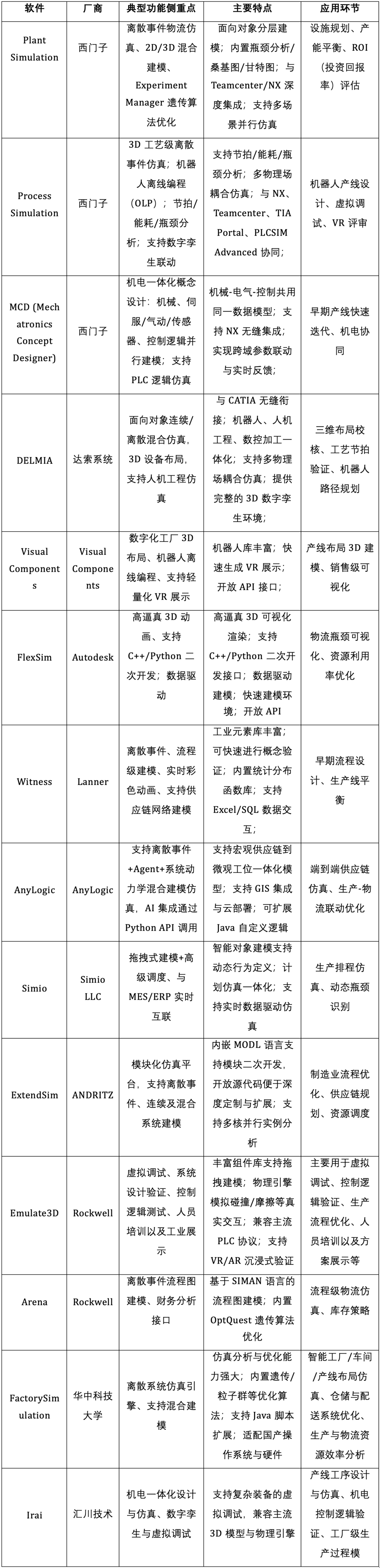

离散制造业

工厂设计与仿真软件应用分析

在虚拟调试与方案优化阶段,主流软件各有专长。Process Simulate侧重工艺仿真与机器人离线编程;MCD专注机电一体化控制逻辑验证;DELMIA支持多学科集成仿真;Visual Components以3D物流控制仿真见长,内置PLC接口验证输送系统;Emulate3D专精物流控制系统闭环测试,通过FactoryTalk Logix集成实现PLC程序与堆垛机、分拣机等设备的协同调试;Irai专精于工业设备控制逻辑的虚拟调试与优化。

离散制造业

工厂设计与仿真软件概览

【互动一下】:你所在的企业正在使用或考虑哪些工厂设计与仿真软件?在选型或应用中遇到过哪些困惑?欢迎在评论区留言交流!👇

[1]《离散事件仿真》课件

https://www.renrendoc.com/paper/389378086.html

[2]《工厂布局》课件

https://www.renrendoc.com/paper/418877744.html

[3]Electronics manufacturer controls its production with plant simulation

https://resources.sw.siemens.com/en-US/case-study-siemens-manufacturing-karlsruhe/

[4]

[5]

[6]

[7]

[8]