如果肥皂存在,肥皂盒就不会动,证明“有”;

如果没有,空盒子就被吹下产线,马上能发现“缺”。

这个小装置成本不到一百块,却解决了困扰已久的问题,既省钱又高效。

这就是低成本自动化(LCA, Low-Cost Automation)的典型例子:利用简单的机械原理和现成部件,用最小的投入实现最高效的改善。它不同于昂贵、复杂的自动化,而是强调“小巧、实用、易维护”,让工厂现场能快速落地改善。

Part 01

什么是LCA??

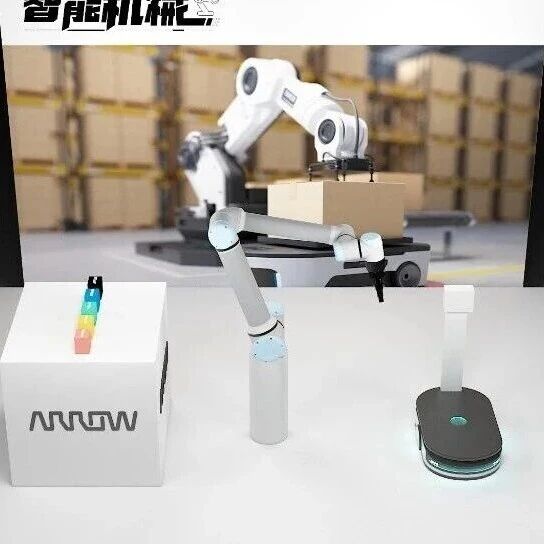

LCA是一种面向制造和运营场景的自动化设计理念,旨在通过使用简单机械原理、标准化组件以及智能辅助手段,实现低成本、高效率的自动化解决方案,从而提升生产效率、降低操作人员劳动强度,同时保证灵活性和可扩展性。

核心要点:

1.低成本:以标准零部件、现有资源或简单机械结构为基础,避免高投入设备。

2.智能化:利用重力,弹力,人力等巧妙的实现自动化,避免复杂设计。

3.实用性:针对实际作业痛点,解决效率、 ergonomics(人体工学)或质量问题。

Part 02

LCA用在哪里?

LCA(低成本自动化)主要适用于重复性高、劳动强度大、但技术复杂度低的生产或物流环节。具体应用场景可以分为几个典型方向:

01

物料搬运与输送

🔷 目标:减少人工搬运,提高速度与安全性。

🔷 改善前:

人工抬升料箱到货架上,料箱重量17.5KG,举升高度1.5m,每日重复800余次。

🔷 改善后:

利用脚踩举升料箱,减少人工劳动强度。

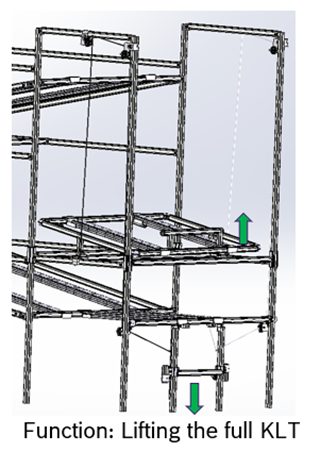

02

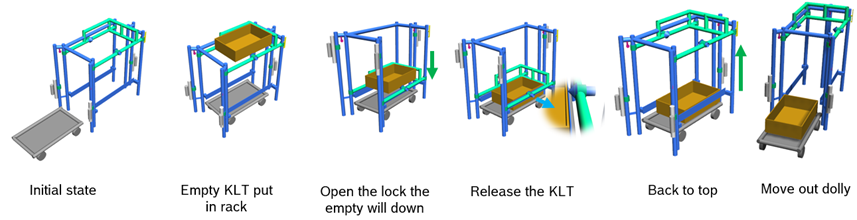

人因工程(Ergo)改善

🔷 目标:降低人员劳动强度,使作业符合人因工程(Ergo)。

🔷 改善前:

人工弯腰堆叠空箱到地面,堆叠至5层后,将空箱全部搬运到dolly上。

🔷 改善后:

人工将空箱放到货架上,由货架上的机构进行堆叠,消除弯腰和二次搬运。改善了Ergo问题。

Part 03

如何实施LCA?

01

需求分析与目标定义

🔷 目标:明确自动化改进的核心目的(减轻操作员负荷、提升效率、降低成本)。

🔷 方法:

观察现场作业,记录操作流程。

与操作员和管理层沟通,收集痛点和瓶颈。

02

流程梳理与作业分析

🔷 流程梳理:绘制当前作业流程图。

🔷 作业分析:

使用时间分析(MTM、标准作业时间)识别重复或浪费动作。

标注操作频率(Frequency)和负荷强度。

03

方案设计

🔷 原则:低成本、标准化、机械化、智能化。

🔷 方法:

确定可改进环节:搬运、检测、装配、包装等。

选择简单机械原理:杠杆、滑轨、滚轮等。

使用标准零件或模块:传送带、传感器、气缸、简易机械手。

04

原型验证与试点

🔷 原型验证:

在单个工位或小规模试点实施。

检测操作便捷性、安全性和效率提升。

🔷 数据收集:

产出时间、操作负荷、故障率。

对比试点前后的关键指标。

05

优化调整

根据试点数据进行优化:

🔵 调整机械结构、传感器灵敏度。

🔵 改进操作步骤,减少人工干预。

🔵 校正物料流和作业节拍。

06

全面推广

🔵 扩展到整条产线或多条产线。

🔵 培训操作员与维护人员。

🔵 制定标准作业流程和维护手册。

07

持续改进

监控指标:效率、人工负荷、异常率、故障率。

反馈机制:操作员意见、生产数据分析。

定期迭代方案,持续优化。