2025年的工业车间,“机器人”已不再是单一设备的代名词,一场由“移动+操作”融合驱动的静默革命正在上演。

9月,港交所披露优艾智合的招股书递表,虽过去两年“机器人概念股”赴港排队者已超十家,但这份文件却首次将“移动操作机器人(Mobile Manipulator)”这一专业术语推向公众视野。

弗若斯特沙利文的数据显示,该赛道年复合增速超60%,背后是工业场景对具身智能的刚性需求,更将推动产业规模化步入爆发前夜。

这使得优艾智合递表的意义,远不止一家企业冲刺资本市场,更在于其招股书让“移动操作机器人”从产业概念,成为资本市场与行业关注的焦点。

这份文件援引弗若斯特沙利文的测算,勾勒出该赛道的爆发潜力。2024年全球移动操作机器人解决方案市场规模仅92亿元,2030年将飙升至1569亿元,年复合增速60.4%,占全球具身智能机器人市场的比例将从11.2%升至42.7%;中国市场表现更突出,2024年规模34亿元,2030年将达620亿元,年复合增速62.3%,占国内具身智能机器人市场比例从11.8%提升至43.5%。

(移动操作机器人概念图)

▍优艾智合上市引关注:移动操作机器人究竟是什么?

那么,究竟什么是移动操作机器人?

其实移动操作机器人的诞生,最早可以追溯至1984年左右,德国MORO开发了这种机器人系统,将传统的固定基座机器人安装到移动平台上,旨在创造一个能在更大范围内执行复杂任务的机器人。

随着具身智能技术的发展,移动操作机器人这种兼具精准移动和操作的形态便成为最佳载体,能实时感知环境变化,通过高效学习算法优化行为,实现与物理环境的动态交互,展现高度智能性与适应性,进而完成复杂多变任务。

简言之,它不仅要有“手”和“脚”,更有“脑”和“感”。只要是满足这四大要素的智能体,无论移动形态是轮式、腿式、履带式,操作部件是协作臂、伸缩叉、软体手还是吸盘,都属于移动操作机器人范畴,其天然是“具身智能”的核心子集。

(移动操作机器人概念图)

从适用场景看,移动操作机器人可以主要分为两大子类。

第一类是专用型复合机器人。其以“AMR+协作臂”为代表,聚焦工业场景中的融合任务,如搬运、移动与精密操作结合,目前已在多行业规模化应用,通过多模态感知构建三维环境模型,依托强化学习实现动态决策,成为“智能柔性作业单元”,能高效适配结构化场景的精密需求。

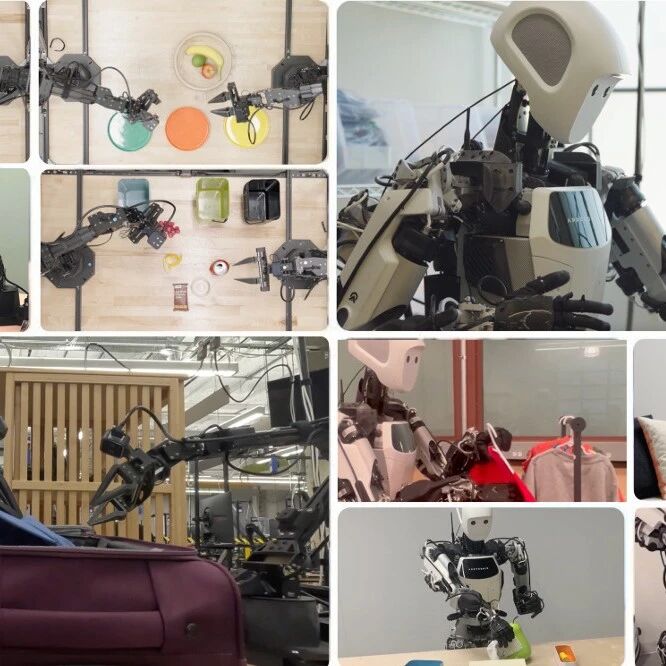

第二类是通用型人形机器人。以宇树、智元等企业产品为代表,虽尚未大规模工业落地,但“移动+操作”一体化架构使其成为移动操作机器人的通用形态。与人形机器人的核心差异不在硬件,而在智能路径,人形机器人倾向通过大模型、视觉语言动作模型实现泛化指令生成,适配非结构化、通用性环境。

两者的差异主要集中在功能特性上。

专用型复合机器人主要是针对工业结构化场景优化的“极致单品”,依托多模态感知与强化学习实现动态决策,能精准匹配场景对 “高精度、高稳定性、高适配性” 的需求,专用性极强,但它受限于结构化场景,难以适配非结构化或多变量环境,更换场景需调整硬件模块与软件参数,跨场景适配成本较高。

(智元人形机器人演示图)

而人形机器人的通用性则是核心特征,其能够快速通过大模型、视觉语言动作模型生成泛化指令,无需针对单一场景做极致硬件定制,可适配非结构化、多变化的通用环境,但专用性较弱,目前暂无法满足工业结构化场景对“高精度、高效率、高可靠性” 的严苛要求,尚未大规模工业落地,更多聚焦于泛化交互的 “可能性空间” 探索。

无论何种形态,移动操作机器人的落地关键,在于寻求“泛化”和“效率”的最佳平衡点,精准匹配多样化的工业场景,满足快速部署和稳定产出的商业化需求。

(移动操作机器人做家务概念图)

▍移动操作机器人的“第一落点”,价值何在?

现如今,尽管移动操作机器人在家庭、商业、科研领域均有潜力,但工业场景仍是业界公认最具爆发力的“第一落点”。

核心原因在于工业场景存在大量“既需移动,又需操作”的复合任务,且这些任务多具备“高重复、高精度、高风险”特征,核心需求非常明确。

移动操作机器人最能满足这样行业领域的需求,价值在此被最大化释放。

半导体制造对生产环境有着近乎严苛的要求。以晶圆搬运为例,机器人不仅需要在百级洁净环境中24小时连续作业,更必须做到自身不成为颗粒污染源。与此同时,防振性也是硬性指标,尽管行业尚未形成统一标准,但振动值低于0.3g已成为基本的门槛。

在先进制程的晶圆厂中,一盒晶圆盒成本往往高达百万元/盒,日均搬运次数以万计。在这种高价值、高频次的作业场景下,即使是万分之一的失误,也将导致巨大损失。传统AGV因缺乏精密操作能力而无法胜任,移动操作机器人则通过毫米级的精度作业、洁净控制、亚毫米级的稳定搬运能力,保证生产零失误的同时,也优化了企业的现金流周转。

(优艾智合移动操作机器人在半导体工厂作业图)

而在配电间场景,移动操作机器人面临着截然不同的挑战。

一台10KV的高压配电柜看似平静,实则存在暗藏危机。传统运维依赖人工进行开关操作与仪表记录,一旦发生漏电或电弧故障,极易引发人身安全事故。而通过移动操作机器人执行相关操作,由机器人直接接触柜体完成开关控制与数据读取,可彻底隔绝人员接近高压带电部位,从根本上杜绝触电风险,保障了员工的生命安全。

在这些追求极致精准和稳定的工业场景中,移动操作机器人以精度操作和智能决策协同展示出不可替代的实用价值。

当然,移动操作机器人不仅是“机器换人”的生产力工具,更能连接物理世界与数字系统,成为工业互联网的“终端节点”。通过实时采集生产数据,其能为工厂数字化升级提供数据支撑,推动“单点自动化”向“整场智能化”转型。

▍移动操作机器人的未来清晰可见

当前,移动操作机器人已进入“政策护航、技术突破、场景放量”的爆发期,中国的政策布局已领先于美国、欧洲等工业国,为移动操作机器人抢占全球制高点提供了支撑,未来3~5年趋势明确,政策导向清晰。

例如《“十四五”机器人产业发展规划》将机器人产业定位为“制造业皇冠顶端的明珠”,提出2025年“产业营业收入年均增速超20%”“制造业机器人密度翻番”的目标,明确将“移动操作机器人”列为重点研制方向,要求突破“转运、打磨、装配等场景的移动操作能力”。

又例如针对运动控制、高精度减速器等关键部件,国家也提供专项研发支持,推动移动操作机器人定位精度提升至毫米级,这使得移动操作机器人在AI算法领域,零部件领域都已经有了飞速突破,并基本形成成熟产业链。

(移动操作机器人用于家居服务概念图)

随着移动操作机器人向单机能力提升与调度系统演进,集群协作正成为移动操作机器人的主流趋势。在“一脑多态”的具身智能架构下, 移动操作机器人可以多种形态匹配特定场景:在上下料场景中,机器人需要精准的操作能力;在大规模运输场景中,机器人需要高效的穿梭运动能力;在复杂地形场景中,机器人需要特殊的移动机构。这种差异化并非孤立存在,而是形成高效的协同体系,能够在统一“大脑”指挥下实现跨场景、多任务的集群协作,从而在复杂工业场景中构建出高度柔性的生产力网络。

同时,通过差异化形态的机器人也更容易通过标准化接口接入通用“大脑”,无需单独开发控制系统,降低研发与维护成本,让移动操作机器人成为“软硬件解耦、任务可编程、场景可配置”的平台型产品。

这种平台化能力,是移动操作机器人从单点应用走向整场智能化的关键,意味着能从单体智能转向集群智能,通过分布式端侧“小脑”协同,多台机器人可实现任务分配、路径优化、故障冗余等多项能力,更好服务工业市场,从而带来了庞大的市场增量可能性。

(优艾智合推出的各类型移动操作机器人)

▍结语与未来

从优艾智合递表引发的关注,到1569亿市场规模的蓝图,移动操作机器人正从“产业配角”成长为工业具身智能的“核心主角”。它不仅是传统机器人的简单升级,而是更类似重构工业自动化边界的“基础设施”。例如在工业场景中,它连接物料流与信息流,实现“整场智能化”;在技术演进中,它与各类智能体通过“双向赋能”共同构建具身智能生态。

未来十年,随着核心技术突破与场景渗透,移动操作机器人或许将重新定义“工业智能”,因为其不再是单打独斗的工具,而是协同作战的智能集群,与加工设备、物流系统、信息系统深度融合,构成新一代“智慧生产系统”。

而这,正是移动操作机器人从实验室走向产业化的真正意义,也是工业具身智能落地的清晰路径。

![2025年中国自主式水下机器人(AUV)行业发展现状及趋势分析:深海蓝海市场有待深度开拓,自主式水下机器人行业前景可期[图]](https://xtechcon-static.oss-cn-chengdu.aliyuncs.com/xtimes/xtimes/images/2025-10-16/68f0447b22d72.jpeg)