加入高工机器人专业行业群,加微信:18565829548,出示名片,仅限机器人及智能制造产业链相关企业。

只用不到1N轻微的力将机械臂在两点之间轻松拖动,协作机器人便能轻松在复杂曲面工件上像水蛇一般柔顺舞动,将工件打磨得锃亮——在百花缭乱、争妍斗艳的工博会、WRC等各大机器人展会上,打磨协作机器人已然成为“常客”。

近几年,随着国产六维力传感器、3D视觉市场的成熟和竞争加剧,力控、视觉解决方案的使用门槛降低,不少协作机器人企业相继推出打磨协作机器人解决方案。

当前制造业市场打磨操作以人工为主,机器人打磨的使用渗透率非常低,据高工机器人产业研究所(GGII)数据显示,2024年中国市场的抛光打磨机器人销量0.84万台,同比增长2.44%,市场出货量增长缓慢。

其中工业机器人占据了大部分出货份额,协作机器人打磨市场更是处于技术验证、场景探索的萌芽发展阶段。一方面打磨成为协作厂商探索增量应用的“蓝海”,但又因工艺复杂繁多,成为一块“看起来很美”、“吃起来难啃“的硬骨头。

金属加工铸造行业是打磨最常见的应用场景,据中国铸造行业协会数据显示,2024年我国各类铸件产量达5075万吨,约占全球铸件产量的45%,汽车工业、铸管及管件、矿冶重金三大行业产量位居前三,预计每年国内铸造企业仅人力投入的打磨费用至少超过260亿元人民币。

传统机器人打磨方案,大部分采用人工编程或离线编程仿真系统,支持导入机器人及工件模型,进行生产磨抛轨迹规划、仿真系统场景搭建。

但即使是同一批次的打磨铸件也会存在来料不一致性,再加上多品种、小批量的打磨工件柔性生产需求增加,势必要求打磨机器人具备较强的自适应工艺调节能力。

针对柔性化需求,“拖拽示教”及“自适应打磨”成为近年来许多协作机器人企业在市场推广的“金字招牌”,即通过点位拖拽示教,或者仅依靠视觉定位+力控+机器人运动控制+专属系统工艺包,动态调整打磨的位姿、力度、速度等参数,完成对不同工件的自主打磨。

高工机器人了解到,虽然智能化程度不一、技术路线迥异,但国内已有不少本体厂商、视觉企业、集成商、打磨工具企业都在致力于研发柔性打磨、AI自适应打磨的软件系统。

但从实地调研的情况来看,目前部分企业提出的“自适应打磨”大多是针对简单曲面、标准化铸件等,采用模型导入预编程、离线编程等形式,只有极少数企业能够借助AI视觉、仿真模拟等软件工艺系统来实现不同材料、不同批次工件的来料自适应,具备泛化能力。

非夕科技专注于自适应机器人的研发,核心技术是力控自适应路线,其Rizon拂晓系列机器人具备7个自由度,每个关节均配备了扭矩传感器,实现直接力觉响应控制,最高力感知精度在±0.1N以内,若末端额外搭载六维力传感器可以实现±0.03N的力控精度。

在打磨抛光和柔性力控领域,结合非夕科技研发的全方位顺应性、曲面贴合追踪、减振等技术,可以柔性处理如汽车零部件焊点/飞溅,数码产品合模线/胶线、木制器毛刺等多材质应用。在软件上,非夕科技开发了图形化编程系统Flexiv Elements,可以利用轨迹模块快速完成工艺编程,也可以通过拖拽示教导入打磨轨迹,配合软件自动生成打磨轨迹和工艺设置。

除了力控路线,还有一类企业选择通过视觉算法+物理AI推理模型将轨迹规划和打磨工艺参数融合。

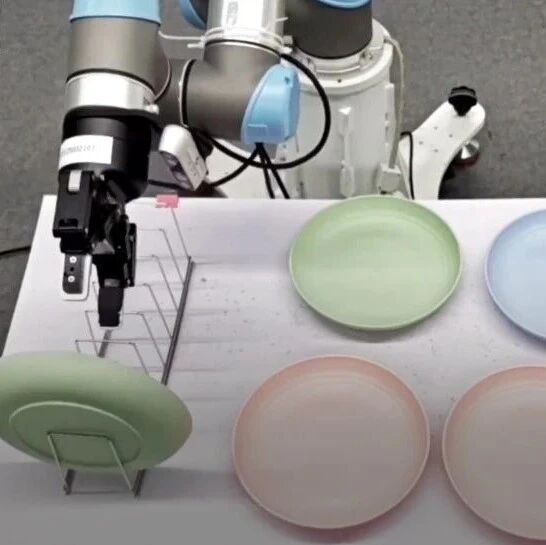

比如和意精工,其加拿大公司MARI凭借其软件AARS(自主自适应机器人系统)拿下2025汉诺威工博会机器人大奖,这套AARS系统通过3D相机实时识别工件表面形状和位置信息,通过核心轨迹算法快速生成机器人运动轨迹,无需模型输入,即可在复杂曲面自主规划生成机器人可准确执行的具有工艺性的打磨轨迹,做到真正意义上的“手眼一体”,目前该技术已在汽车制造、金属加工铸造、家具加工、风电等领域落地。

AARS的专利核心技术基于物理信息 AI(Physics-Informed AI),在先进制造领域,物理信息AI尤为适用,它无需海量样本训练,就能通过物理规律推导优化具有工艺性的制造过程、生产参数,并支持反馈调整,从而提高生产效率和质量。和意精工市场负责人表示,这种技术必将被列为先进制造AI的重要方向,推动智能制造升级革新。

又如ABB新推出的PoWa系列协作机器人+AI解决方案,依托AI算法和动作快速建模,ABB协作机器人可以记录操作人员操作工具的动作,最终转换为机器人操作,从而完成机器人打磨工件的程序调试,实现自动打磨解决方案的快速部署,省去了传统编程的繁琐步骤。

“我们公司也在研发相关基于视觉的自适应打磨系统。”在铸铁件打磨领域占有一席之地的系统集成企业新境界自动化市场经理向高工机器人表示。

“自适应打磨技术的发展并不是一蹴而就的,时代是在进步的,放到几年前也不会有人相信,只依赖视觉进行点位规划能够如此精准。”

以同样颇有技术难度的焊接协作机器人为例,或许与免示教焊接技术带动协作机器人智能化升级,船舶、钢构等行业需求爆发带动协作焊接机器人产品起量一般,当自适应打磨技术路线渐趋成熟、批量化柔性打磨应用场景大大拓宽,国产打磨协作机器人将会可能进入起量的“DeepSeek时刻”。

总体而言,当前打磨抛光机器人的场景需求还未完全释放,比如磨抛工业机器人领域仍以品牌占据主导地位,协作打磨机器人领域的市场空间才刚刚起步,大多仍正在探索不同材料、不同场景打磨工艺和方案的融合,探索从人工编程示教、拖拽示教,再到力控/视觉自适应打磨技术的过渡与融合。

在国产协作机器人雄踞超90%国内市场份额、行业“价格战”内卷频发的新竞争周期中,协作打磨机器人成为国产厂商突破原有应用舒适区、向更加细分市场延展的一款硬核工艺产品。

在软硬件快速迭代的新周期中,只有提升机器人品质刚性、精准打磨轨迹控制模型、增强工件视觉识别和参数调用的数据能力、强化部署效率和打磨装备适应性,才能在新兴市场中快速占领用户心智,完成对蓝海市场的精准狙击和红利抢夺。

注:本文封面采取AI技术生成

—END—