【编者按】

本文深入解析了TSMC与NVIDIA如何协同攻克AI芯片散热瓶颈,直面算力提升带来的热管理挑战。文章系统介绍了从微通道液冷、SiC基底到金刚石薄膜等一系列前沿冷却技术,剖析其原理、进展与产业化路径。旨在为读者呈现半导体散热技术的最新图景,揭示热管理如何从“辅助环节”跃升为决定AI算力发展的关键战场。

背景与趋势

过去十年间,随着芯片工艺尺寸的缩小,单位面积的晶体管密度急剧增加,推动处理器热设计功耗(TDP)持续上升。对于AI/HPC服务器芯片,功耗已从不足1,000瓦跃升至约2,000瓦,并预计到2028年将达到6,000至7,000瓦。功率密度的激增正迫使行业将热解决方案从传统的散热器和风扇扩展至封装级和系统级冷却。这一转变也促进了先进微通道和两相冷却技术的发展。在此背景下,热管理技术的演进可分类如下:

封装级热管理技术

加强筋

功能与设计:加强筋安装在芯片边缘周围,以防止基板翘曲并固定芯片。它们代表了封装级热组件的最早形式,适用于较小芯片(例如Hopper GPU)。

技术演进:随着芯片尺寸增大,新一代加强筋变得更长更厚,材料从不锈钢转向铜以提升导热性。先进的加强筋甚至能在性能上媲美某些散热盖,平均售价接近热盖。

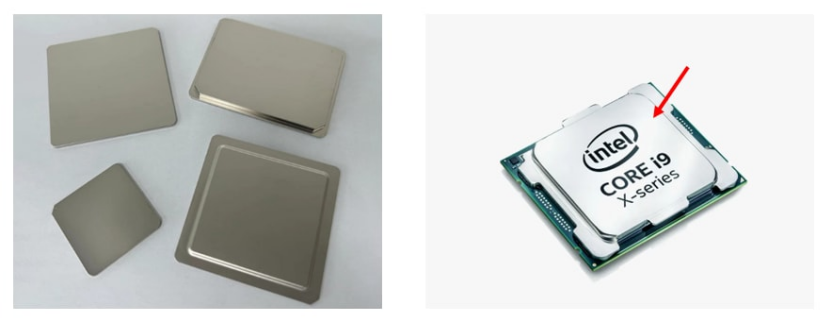

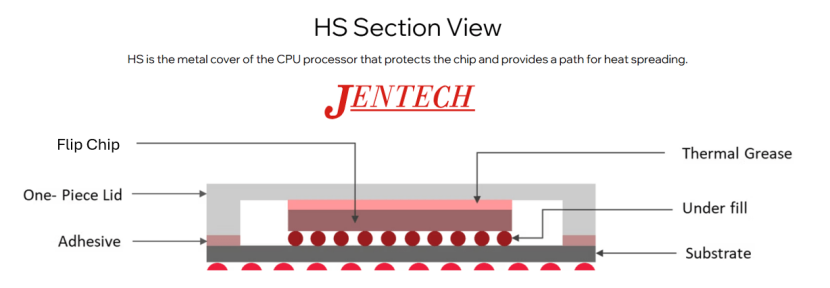

散热盖/盖板

基本功能:纯铜盖板覆盖整个芯片,支撑并保护芯片,同时将热量均匀传导至系统级热模块(例如散热器或冷板)。标准盖板通常将温度降低不到10°C,因此高功率芯片常需要热管或蒸汽腔以实现有效冷却。

升级方向:高端盖板部分镀有高导电性金属(如铟),并与液态金属TIM1配对以改善热传递。像Jentech这样的公司已克服镀层和腐蚀挑战,导致在部分客户中采用。

蒸汽腔盖板

结构与原理:蒸汽腔盖板由一个由上下铜板和铜柱形成的空腔组成,填充水作为工作流体。来自芯片的热量导致液体在热源附近蒸发,蒸汽迅速扩散至整个腔室。蒸汽在冷侧(与散热器或冷板接触)冷凝,并通过毛细作用返回,形成一个两相、直接接触的冷却循环。

特点与挑战:蒸汽的导热性远高于固体铜,使蒸汽腔盖板性能优于纯铜盖板。然而,它们必须与封装共同集成,受限于封装尺寸,并且需要高制造精度和长验证周期(例如Jentech花费约5年),导致竞争者稀少。

在iPhone 17 Pro和iPhone 17 Pro Max中,苹果首次引入了蒸汽腔热管理系统,标志着公司在热管理方法上的重大突破。与先前主要依赖石墨片和铝框散热的型号不同,新蒸汽腔使用密封液体(去离子水)作为工作介质。通过连续的蒸发和冷凝循环,它有效地将A19 Pro芯片和GPU产生的高热负载传递至机壳表面,显著提升了在长时间游戏或AI密集型工作负载下的性能稳定性。拆解分析显示,苹果将蒸汽腔直接激光焊接到铝框中,形成集成热通路。该设计不仅提升了热扩散效率,还保持了结构刚性和设备薄度。测试数据表明,蒸汽腔显著减少了热节流,使iPhone 17 Pro在重负载(如3D游戏和AI图像处理)下能维持更高性能水平。然而,在如此紧凑的设备中实现蒸汽腔也带来了工程挑战——例如焊接应力导致的潜在机壳变形、内部冷却剂的长期密封可靠性,以及保持均匀热分布。一些用户甚至进行了极端改装,将SSD式冷却模块附加到手机背面,将持续性能稳定性提升至90%以上,间接证明了蒸汽腔未开发的热潜力。总体而言,iPhone 17系列中的蒸汽腔代表了苹果移动热设计演进的新里程碑。它不仅使芯片性能更一致,还为未来AI计算、增强现实(AR)和高分辨率成像应用奠定了基础——标志着高功率密度、主动管理移动设备新时代的到来。

微通道冷却盖板

概念:微通道冷却盖板在封装内集成了散热盖和冷板的功能。微米级通道蚀刻在铜基座上并用盖板密封,带有进口和出口集管用于冷却剂流动。冷却剂直接流经芯片上方,高效移除热量,并在相同尺寸内实现更高计算密度。

优势:更低热阻与成本效益——微通道冷却盖板仅在芯片和盖板之间需要一层TIM,而传统冷板解决方案在盖板和冷板之间添加另一层TIM。这相比“盖板+冷板”堆叠降低了热阻和成本。更高内容价值——据J.P. Morgan,将AI服务器从传统盖板升级至微通道冷却盖板可使每芯片热解决方案价值增加9–10倍。

时间线与挑战:微通道冷却盖板采用预计于2026年下半年开始,并于2027年成为主流,尽管供应链大规模生产和测试仍是瓶颈。一些预测将大规模采用推迟至2027–2028年。

硅集成微流冷却

概念:微通道直接蚀刻到芯片或中介层中,允许冷却剂在硅内部流动。由于冷却剂直接接触芯片,没有任何中间盖板或TIM,这种方法提供了可能的最低热阻。

现状与挑战:该技术仍处于实验室阶段,可能需十年才能达到大规模生产。关键问题包括芯片翘曲、微通道设计、冷却剂控制和系统集成。行业预期微通道冷却盖板将首先普及,随后在长期内是硅集成微流冷却。

热管理演进正迅速从传统系统级冷却转向封装级和芯片级集成,由AI/HPC处理器功率的升级驱动。加强筋、盖板、蒸汽腔和微通道冷却盖板正依次商业化,而硅集成微冷却代表了下一个前沿。

相关阅读

原文媒体:Semi Vision

原文链接:

https://tspasemiconductor.substack.com/p/tsmc-x-nvidia-breaking-the-thermal