点击上方 MES百科 关注我们

点击上方 MES百科 关注我们

e-works鼓励原创,如需投稿请参看首页“原创投稿”说明。

e-works鼓励原创,如需投稿请参看首页“原创投稿”说明。

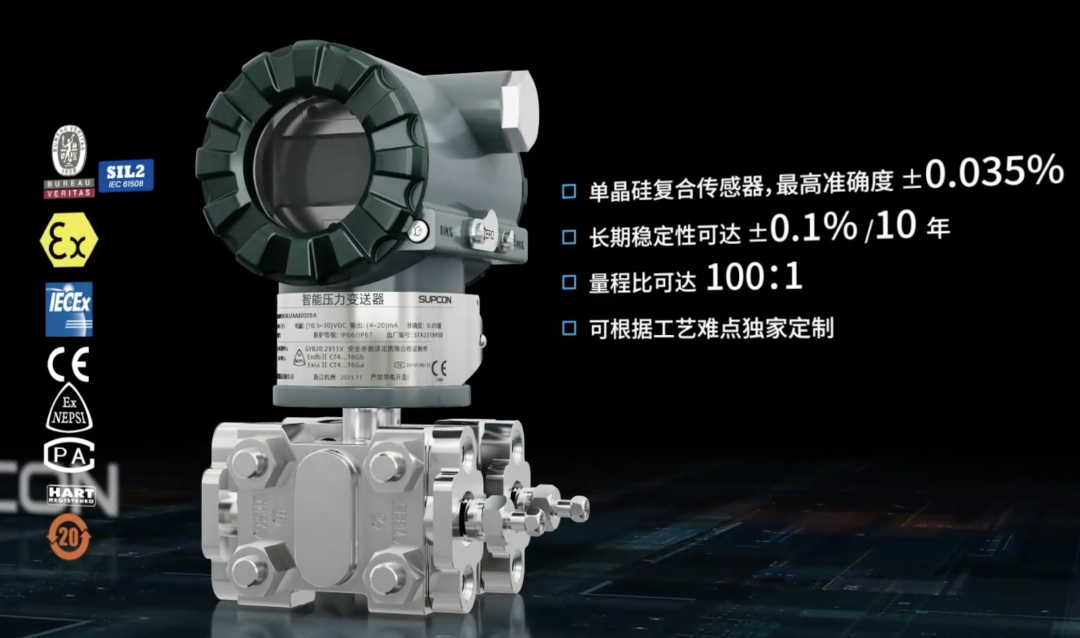

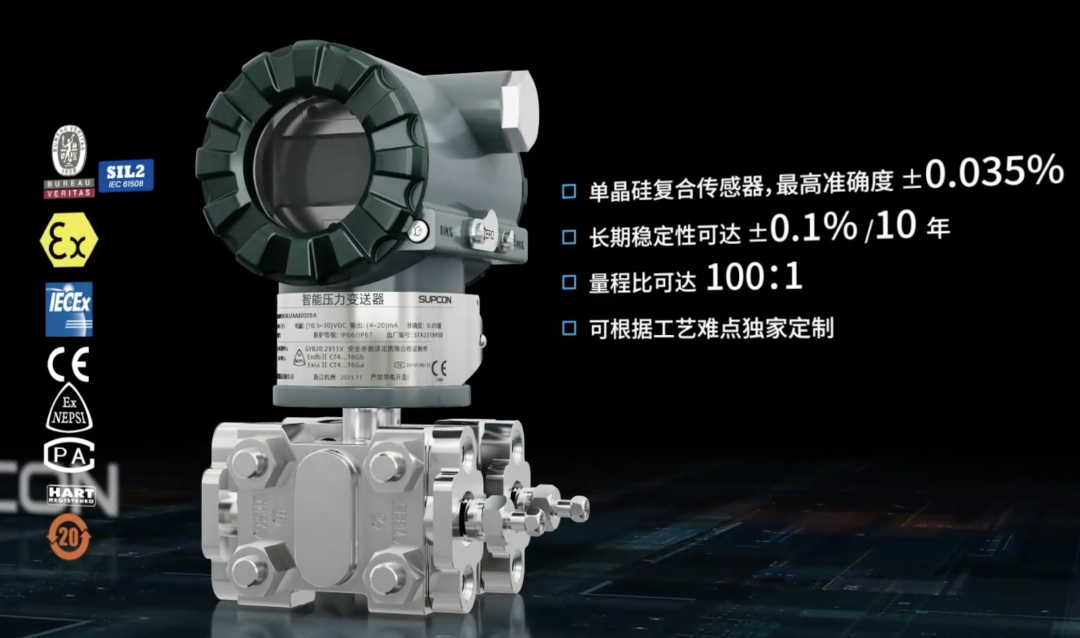

压力变送器,如同工业生产中的“血压计”,这个设备就是给工厂的“血管”(管道)或“器官”(设备)量“压力”的。作为一款仪表设备,在流程工业扮演重要角色。中控技术旗下的中控仪表自动化公司通过20年潜心研制,打造了高精度智能压力变送器这一国产仪表标杆之作,最高准确度±0.035%,长期稳定性可做到:±0.1%/10年。中控技术是如何做到的?下面将为您进行视频图文解读。

作者:e-works祖哥综合报道,素材源自中控技术。

中控技术是国内领先的流程工业智能制造整体解决方案供应商。旗下中控仪表打造的高精度智能压力变送器主要用来测量各种流体(气体、液体、蒸汽)在管道、储罐或设备中的压力。它是工业生产流程中一个至关重要的、高精度、高可靠、高智能的“传感与控制”核心设备。它把看不见摸不着的“压力”数据化、智能化,为工厂的自动化生产、安全运行和高效管理提供了最基础也是最关键的数据支持。

该设备广泛应用于石油、电力、化工、冶金、制药、轻工等行业中的压力、流量和液位的测量。像中国石油、中国石化都是其典型客户。

如果用四个词来描述中控仪表智能工厂的特点,那就是——自主化、数智化、高品质、快速交付。可实现年产20万台高精度智能压力变送器。

该工厂是通过哪些技术和设备来支撑这一国产仪表标杆之作的高标准生产和交付的?下面我们逐帧来看!中控技术构建了多维自主化创新中心,在设计之初,就定义了领跑的标准。该产品是基于APL先进工业网络的全数字化仪表。

中控技术的“多维自主化创新中心”是一个集硬件设计、软件算法、应用方案、技术集成于一体的综合性研发中枢。它的作用是为中控技术提供源源不断的创新动力,确保产品和技术始终保持领先地位,并实现核心技术的国产自主可控, 从而在激烈的市场竞争中占据主动权,成为中国工业自动化领域的领军者。

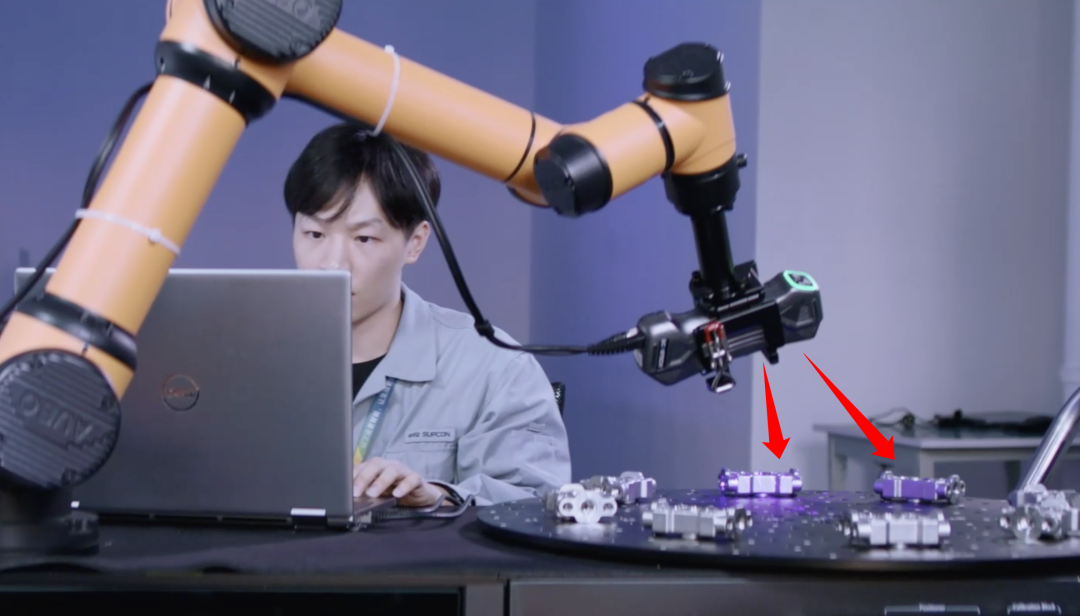

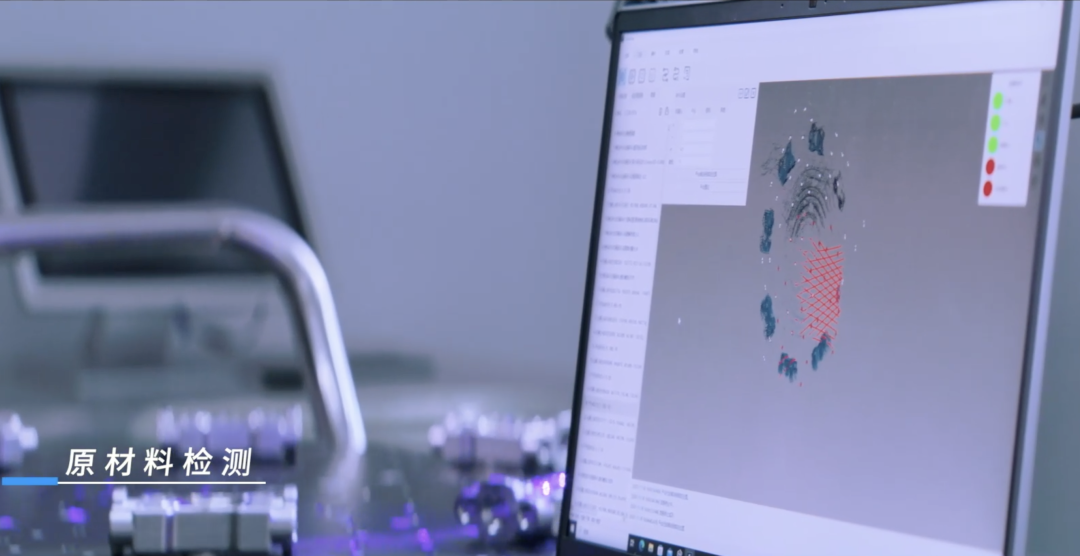

此处的“原材料”根据视频描述,指构成压力变送器的已经机加工但尚未装配的零部件,比如这个旋转台上的金属外壳部件。其使用到了协作机器人末端搭配三维扫描仪来进行核心零部件的自动化三维扫描检测。刚好我们在一周前系统的介绍过「3D扫描仪技术和厂商」。可以看出,此处中控采用的是思看科技(SCANTECH)的三维扫描仪产品。扫描仪通过投射光栅或激光,快速捕捉零部件表面的数百万个点,生成一个高精度的点云数据(Point Cloud),软件将扫描得到的点云数据与设计数据进行比对,直观地显示出零部件上每一个点的尺寸偏差。确保每一个从生产线上下来的零部件都达到极高的精度要求,从源头保障了最终产品的高精度和高可靠性。

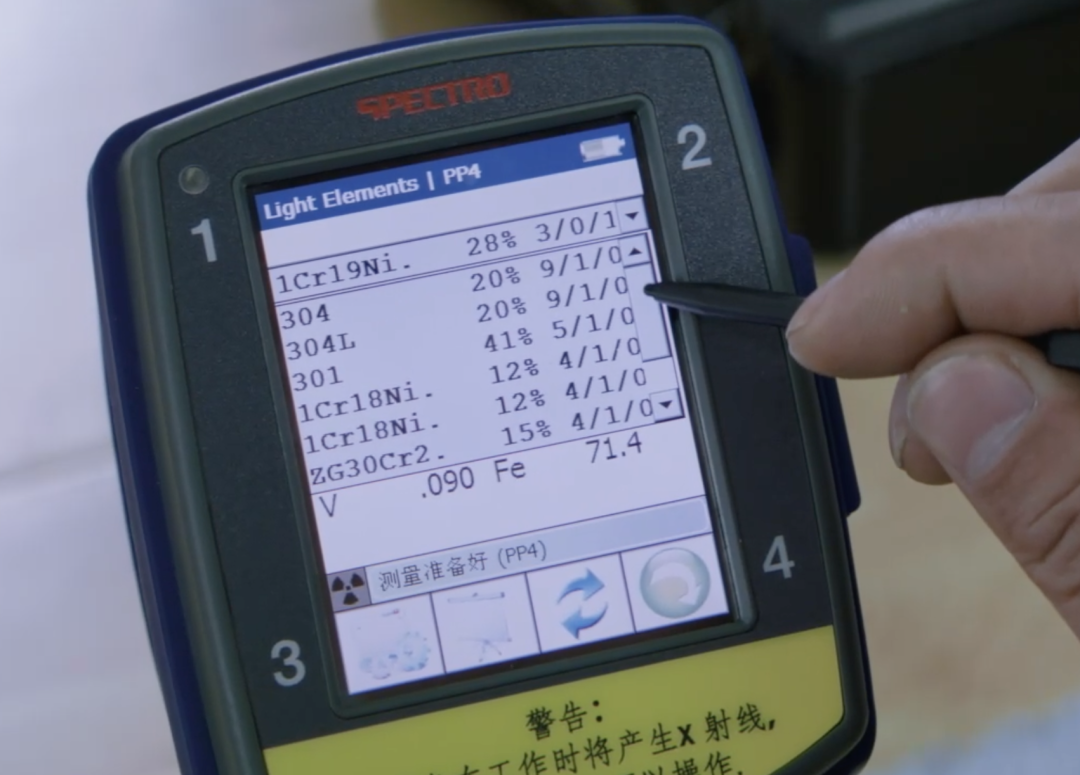

而下面这台设备则是来自德国SPECTRO(斯派克)公司的手持式XRF光谱仪,它正在给法兰件做一个快速、无损的‘身体检查’,确保它的‘基因’没有问题。法兰件是连接管道和设备的关键部件。如果它的材质不符合要求(例如,在腐蚀性强的工况下,误用了不耐腐蚀的材料),它可能会很快被腐蚀穿孔,导致有毒或易燃介质泄漏,引发严重的生产事故。

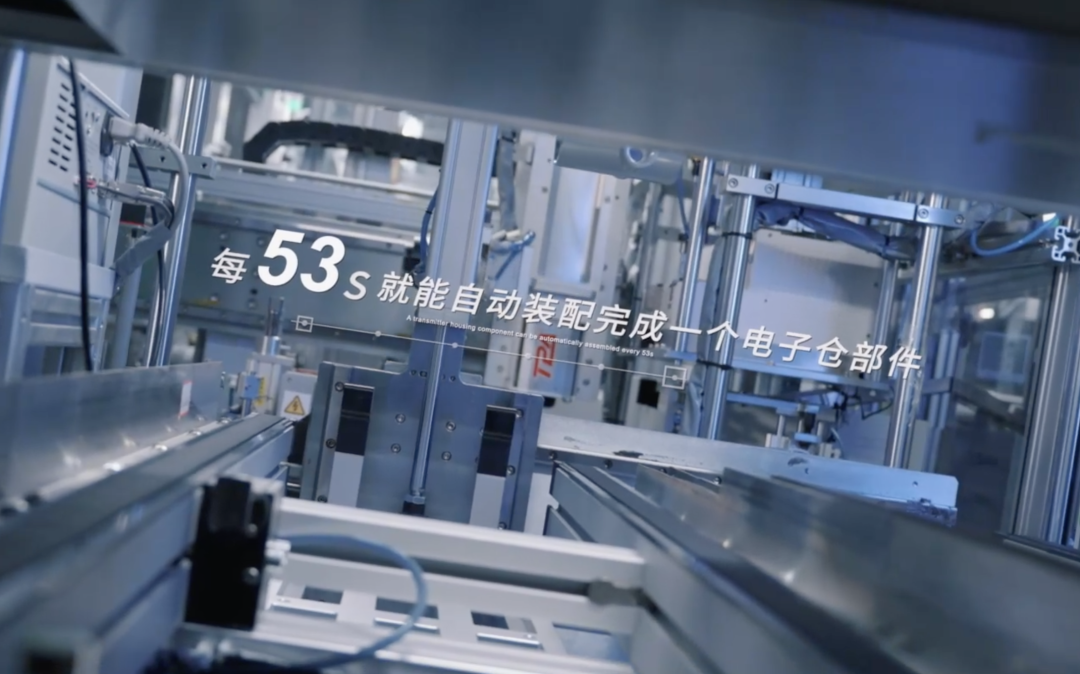

以上这些核心零部件是确保仪表在恶劣工业环境下可靠运行的根本保障。因此使用先进设备进行必要的再检测,是中控技术确保产品安全性和可靠性,以及实现高精度和长寿命承诺的关键第一步。内部板卡,电子电路部分是处理信号、实现智能功能的“大脑”和“神经中枢”。这一环节的精密制造是确保变送器能够长期稳定、精确工作的核心保障。中控高速SMT生产线,电子组装的核心技术,全自动完成元器件选择、线路板印刷、高速贴片以及光学检测(AOI)。大幅提高产品的可靠性和一致性。自动化涂覆线采用三防漆对板卡进行双面涂覆,提升产品在恶劣环境下的抗腐蚀能力。这套升级的电子仓装配线它不是简单的流水线,而是集自动化、精密装配、智能检测和数字化管理于一体的先进生产系统,是确保其高端仪表产品品质和性能的根本保障。

这台KEYENCE(基恩士)机器视觉系统是实时、非接触式质量控制的关键“眼睛”。用于在生产过程中自动检查零部件的组装是否正确、是否有缺陷,并进行实时反馈和控制。这种非接触式的光学检测比人工检查更快速、更精准,确保产品质量。

这种高度自动化与模块化的装配线外加先进的质量控制系统练就了“每53秒就自动装配完成一个电子仓部件”。

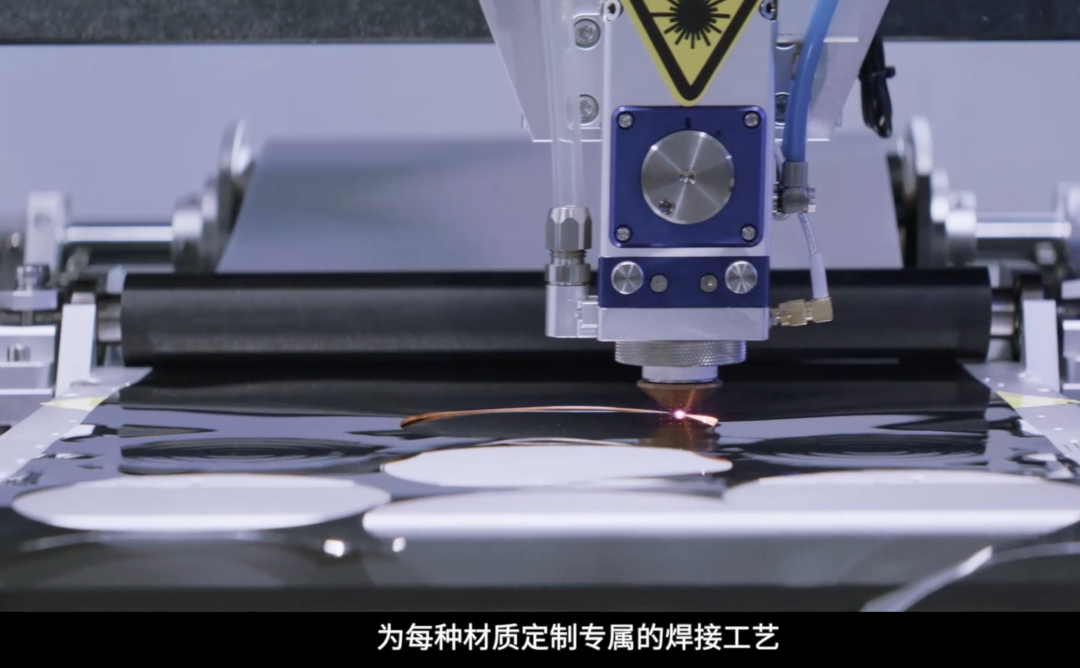

在传感器装配中,螺栓的拧紧力度和顺序至关重要。这套四轴系统可以同时、同步地拧紧多个螺栓,并通过扭矩传感器精确控制拧紧的力度。分两阶段拧紧的设计,可以确保所有螺栓受力均匀,避免因应力不均导致产品在未来使用中出现故障。针对不同的产品和材料,焊接的参数(如温度、时间、速度)需要精确控制。这个中心配备了数字化的控制模型,可以为不同材料预设和调用定制化的焊接参数,实现了高难度、高精度的自动化焊接。这个充油过程本身对工艺要求极高,并且是定制化的,为不同工况深度定制充油量化标准。该过程使用了来自皖仪科技的检漏设备——称之为氦质谱检漏技术。这种技术的工作原理是将氦气引入被测对象(如变送器),然后使用质谱仪检测系统中是否有氦气泄漏。氦气因其化学惰性、小分子尺寸和高穿透性而被广泛用作示踪气体。质谱仪通过在真空环境下电离氦气并检测其离子电流,精确测量泄漏率。通过在真空环境下使用氦气作为示踪气体,确保智能变送器的密封性和可靠性。这是工厂的管理与监控中心。所谓的“多维驾驶舱”是一个数据可视化平台,将生产、物料、质量、设备等各个维度的数据实时展示在管理人员面前。它连接了产品的“全生命周期管理”(PLM),意味着从产品设计、生产制造,到最终的用户使用和维护,所有数据都被打通和追溯。TPM设备管理理念,核心是“全员参与的生产维护”。它不仅仅是坏了再修,而是通过日常点检、预防性维护等手段,由产线上的每一位员工共同参与,最大限度地提高设备的综合效率,保证生产的平稳运行。视频的最后展示了从产品下线到入库的全自动化物流。自动化包装线与立体仓库(AS/RS)高效协同,由系统自动调度AGV(自动导引运输车)或传送带完成产品的包装、贴标、运输和入库,确保了快速、准确的交付。还有“100000次压力疲劳试验”等设备,在短时间内模拟传感器在现场多年的工作状态,评估其在持续高压应力下的性能衰减情况;全自主研发自动标定系统等等......中控仪表智能工厂内每一处匠心与创新都铸就着自主化、数智化、高品质、快速交付的产品体系。其高精度智能压力变送器在稳定性、精准度、智能化诊断与预警,以及全生命周期服务能力上获得行业的高度认可,彰显了其在流程工业领域核心仪器仪表供应体系中的领军地位。⇩

点击上方 MES百科 关注我们

点击上方 MES百科 关注我们 e-works鼓励原创,如需投稿请参看首页“原创投稿”说明。

e-works鼓励原创,如需投稿请参看首页“原创投稿”说明。