点击蓝字

关注要点纵航 Subscribe for More

背景

在航空与航海领域,电动推进系统正经历着从传统机械驱动向电力驱动的革命性转变。涡轮电动分布式推进(TeDP)系统作为这一转变的核心技术,通过将机载或舰载发电机产生的电能分配至多个推进器,为飞行器和船舶提供了更为高效、灵活的动力解决方案。这类系统的基本架构通常包括AC发电机、电力分配网络以及多个推进电机,其工作原理是通过发电机将涡轮发动机的机械能转化为电能,再通过电力总线传输至各推进电机,最终驱动螺旋桨或风扇产生推力。

从技术发展脉络来看,电动推进系统的演进始终围绕着能量转换效率、系统重量以及运行可靠性等关键指标展开。早期的TeDP系统多采用直流(DC)配电架构,这种设计虽然在电力传输稳定性上具有一定优势,但在实际应用中暴露出了显著的局限性。随着航空航天领域对轻量化和高效率的需求日益严苛,传统DC配电系统的固有缺陷逐渐成为技术发展的瓶颈,促使研究人员将目光转向交流(AC)配电架构的优化与创新。

在AC配电系统中,发电机直接输出可变频率的AC电力,通过AC微电网直接驱动推进电机。这种架构理论上能够避免DC系统中整流和逆变过程的能量损耗,具有更高的效率潜力。然而,AC系统的推广应用面临着一个亟待解决的核心问题——多电机同步控制。在分布式推进场景下,多个推进电机需要与AC发电机保持精确的速度、相位和电压同步,否则可能导致系统不稳定、推力损失甚至设备损坏。特别是在启动阶段和负载瞬变过程中,同步控制的难度显著增加,成为制约AC电动推进系统实际应用的关键技术障碍。

当前技术存在的问题

2.1

DC配电系统的重量与效率困境

传统TeDP系统采用DC配电架构时,面临的首要挑战是专用逆变器带来的重量问题。由于AC发电机输出的电力需要先整流为DC,再通过各推进电机处的专用逆变器转换为AC,每个逆变器都需要独立的功率电子器件和散热系统。文档中明确指出,“每个专用逆变器可能具有不期望的大质量和重量”,这对于对重量极其敏感的航空应用而言,直接影响了飞行器的燃油效率和有效载荷能力。

其次,DC系统中的能量转换过程伴随着不可忽视的损耗。整流和逆变环节不仅增加了电路复杂度,还会引入热损耗,导致系统效率下降。文档提到,“每次整流到DC和专用逆变器都会给系统带来不期望的损耗,导致系统效率低下和热负荷增加”。这些损耗不仅浪费能源,还需要额外的冷却系统来维持设备正常运行,进一步增加了系统重量和成本。

2.2

AC微电网的同步控制难题

为规避DC系统的重量和效率问题,部分TeDP系统尝试直接采用AC微电网架构,由发电机通过可变频率AC电力直接驱动推进电机。这种方案虽然省去了大量逆变器,实现了尺寸和重量的优化,但却引入了新的技术挑战——同步控制问题。

在AC微电网中,每个推进电机必须在启动和负载瞬变过程中与发电机保持速度同步。文档指出,“如果发电机和推进电机之间的同步性丧失(例如由于扭矩尖峰),TeDP系统可能无法驱动推进风扇或螺旋桨,飞机或船舶可能失去推力”。这种同步失效可能由多种因素引发,包括气流扰动、机械故障或负载突变等,而传统解决方案往往依赖于高功率同步电路同时处理多个电机的同步需求,导致系统成本和复杂度大幅上升。

2.3

高功率同步方案的资源浪费

现有技术中,为解决AC微电网的同步问题,部分方案采用了针对每个电机的高功率同步电路。这种方法虽然能够保证同步效果,但存在严重的资源浪费。高功率同步电路需要匹配电机的最大功率需求,导致器件尺寸大、成本高,且在多数情况下,同步电路的容量远超过实际运行需求,造成了硬件资源的闲置。

此外,多个高功率同步电路的集成还会增加系统的复杂性和故障率。每个同步电路都需要独立的控制单元和散热系统,不仅占用大量空间,还使得系统维护难度加大。文档中提到的技术痛点明确指出了这种方案的不合理性,为新型同步技术的研发提供了迫切的现实需求。

本文的解决方案

3.1

系统整体架构与核心组件

本文提出的电动推进系统创新方案以“单电路分时同步”为核心思想,通过优化系统架构和控制逻辑,实现了多推进电机与AC发电机的高效同步。系统主要由AC驱动电路、同步电路和控制单元三大核心组件构成,各组件通过精心设计的电气连接和控制策略协同工作,形成了一个高效、轻量化的同步解决方案。

AC驱动电路作为系统的能量传输中枢,包含AC发电机、多个推进电机、AC电力总线以及一系列隔离装置。AC发电机负责将涡轮发动机的机械能转化为可变频率的AC电能,通过AC电力总线传输至各推进电机。隔离装置(如断路器、开关等)则在控制单元的调节下,实现对各电机与电力总线连接状态的精确控制。

同步电路是本方案的技术创新核心,其设计突破了传统高功率同步方案的思维定式。该电路采用低功率DC链路架构,包含整流器、逆变器和能量源三大组件。整流器用于将AC电力总线上的AC电能转换为DC信号,逆变器则根据控制单元的指令将DC信号转换为特定频率、相位和电压的AC同步信号,能量源则在电力波动时提供稳定支持,确保同步过程的可靠性。

控制单元作为系统的“大脑”,负责实时监测各推进电机的运行状态,并根据同步需求协调隔离装置和同步电路的工作。控制单元采用先进的传感器融合和信号处理技术,能够精确检测电机与发电机之间的速度、相位和电压差异,并据此生成控制指令,实现同步过程的自动化和智能化。

如图1所示,系统架构清晰展现了各组件的连接关系:AC发电机2通过AC电力总线16与推进电机6A-6N相连,同步电路4通过隔离装置5与电力总线和电机连接,控制单元12与所有组件通信,实现整体控制。

图1 系统架构图

3.2

分时同步工作原理与流程

本方案的核心创新在于采用“分时同步”策略,利用单个低功率同步电路依次处理多个推进电机的同步需求,而非传统的并行处理模式。这种策略不仅大幅降低了同步电路的功率需求和硬件成本,还提高了系统的灵活性和可靠性。

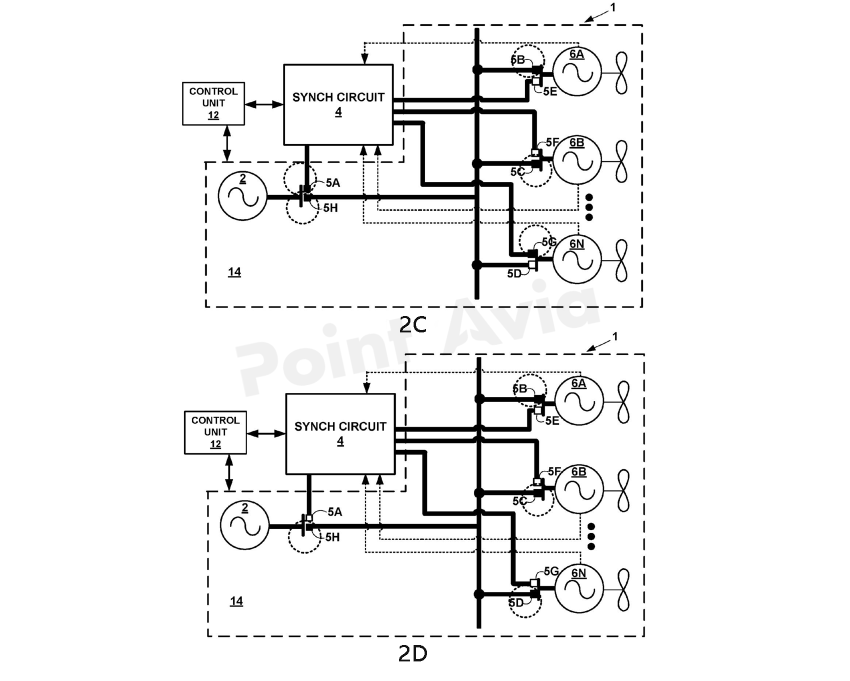

在系统启动阶段,控制单元会按照预设顺序依次同步各推进电机。以图2A-2D所示的启动流程为例,首先控制单元会通过隔离装置将第一个电机(如电机6A)与AC电力总线断开,并将其连接至同步电路。同步电路通过整流器获取发电机的AC电力特征,逆变器据此生成匹配的同步信号,驱动电机6A加速至与发电机同步的速度。当控制单元检测到电机6A达到同步状态后,会将其重新连接至AC电力总线,并断开与同步电路的连接,随后开始处理下一个电机的同步过程。

图2A-2D 启动阶段同步过程

在系统运行阶段,分时同步策略同样发挥着关键作用。当某个电机因负载突变等原因出现同步偏差时,控制单元会迅速检测到这一异常,并立即将该电机与电力总线隔离,接入同步电路进行重新同步。图3A-3D展示了运行过程中的同步恢复流程:当电机6N失去同步时,控制单元通过隔离装置5G将其接入同步电路,同步电路生成的校正信号使电机6N重新与发电机同步,随后控制单元将其重新接入电力总线,继续正常运行。

图3A-3D 运行阶段同步恢复

控制单元的操作逻辑如图4所示,核心流程包括:检测电机是否失步(100),若失步则断开该电机与发电机的连接(110),接入同步电路(120),待同步完成后重新接入发电机(140),并断开与同步电路的连接(150)。

图4 控制流程图

3.3

关键技术细节与创新点

低功率同步电路的设计与实现

同步电路采用低功率DC链路架构,其功率等级仅需满足单个电机的同步需求,而非所有电机的总功率。这种设计使得同步电路的硬件尺寸和成本大幅降低,同时提高了能量转换效率。整流器和逆变器采用先进的电力电子器件,能够快速响应控制单元的指令,精确调节输出信号的频率、相位和电压,确保同步过程的稳定性和准确性。

智能隔离装置的协同控制

AC驱动电路中的隔离装置在控制单元的协调下,实现了电机与电力总线、同步电路之间的灵活连接。通过精确控制各隔离装置的开关状态,控制单元能够在不影响其他电机正常运行的前提下,单独将失步电机接入同步电路进行处理。例如,在同步电机6A时,控制单元会断开隔离装置5B以切断电机6A与电力总线的连接,同时闭合隔离装置5A和5E,将电机6A接入同步电路。多参数同步检测与控制策略。

多参数同步检测与控制策略

控制单元采用多参数融合的同步检测方法,不仅监测电机速度,还实时分析电压、频率和相位等关键参数,确保对同步状态的准确判断。当检测到失步时,控制单元会根据失步程度动态调整同步策略:对于轻微失步,可能仅通过调整逆变器输出信号即可恢复同步;对于严重失步,则需要先将电机与电力总线完全隔离,再进行深度同步调节。

能量源的动态稳定作用

同步电路中的能量源(如超级电容或电池)在同步过程中发挥着关键的稳定作用。当发电机电力出现波动或电机失步导致能量需求突变时,能量源能够快速释放或吸收能量,维持DC链路的电压稳定,确保同步电路的正常工作。这种设计有效提高了系统在复杂工况下的可靠性和抗干扰能力。

3.4

技术优势与应用前景

本方案通过单电路分时同步的创新设计,显著提升了电动推进系统的性能和可靠性,同时大幅降低了系统成本和重量。与传统方案相比,其技术优势主要体现在以下几个方面:

轻量化与低成本

由于同步电路只需处理单个电机的同步需求,其功率等级和硬件规模大幅减小,从而实现了系统重量的显著降低。文档指出,“通过使用单个同步电路,示例推进系统的质量可能只是其他依赖多个同步电路的电动推进系统质量的一小部分”。这种轻量化设计对于航空航天应用具有重要意义,能够直接提升飞行器的燃油效率和有效载荷。

高效率与低损耗

省去了传统DC系统中的大量逆变器,减少了能量转换环节,降低了系统损耗。同时,低功率同步电路的高效运行进一步提升了整体效率,文档提到该方案“还可以减少电力电子损耗”,这对于长时间运行的船舶和航空器而言,意味着显著的能源节约。

高可靠性与易维护性

单个同步电路的设计减少了系统的复杂性和故障点,同时控制单元的智能化管理能够快速定位和处理同步问题,提高了系统的可靠性。此外,统一的同步电路架构也使得维护和更换更加便捷,降低了运营成本。

灵活性与适应性

该方案能够适应不同规模的推进系统,无论是小型无人机还是大型客机,只需调整同步电路的功率等级和控制参数,即可实现高效同步。同时,系统对不同类型的发电机和推进电机具有良好的兼容性,为未来技术升级提供了广阔空间。

从应用前景来看,本方案有望在航空航天和航海领域引发技术革新。在航空领域,它能够为电动飞机和混合动力飞机提供更高效的推进系统,助力实现“绿色航空”的目标;在航海领域,可用于大型船舶的电力推进系统,提高航行效率和环保性能。随着可再生能源技术的发展和电力电子器件的进步,该方案的优势将进一步凸显,成为未来电动推进系统的核心技术之一。

如需本专利原文

请联系要点纵航工作人员领取!

要点纵航工作人员微信

来源:公开信息,要点纵航整理

提示:原创文章未经允许,请勿转载

免责申明:本文中所含内容乃一般性信息,包含的价格及观点仅供贵方参考,要点纵航不对任何方因使用本文内容而导致的任何损失承担责任。

要点纵航专注于低空经济和eVTOL技术的发展,识别并研究行业的关键障碍及相关需求。我们通过提供数据、分析和见解,与行业参与者共同致力于实现安全、可持续、低成本且可及的变革性城市空中出行方式。一公里的地面交通只能带您走一公里,而一公里的空中飞行可以带您到任何地方!

如您想获取更多关于eVTOL技术的最新消息,请添加相关人员或通过电子邮件,把您的要求发送给我们。

18958230600

alfred.shen@cycolpower.com

你们点点“分享”,给我充点儿电吧~

![倒计时!TI免费培训:ADAS|AIDSP|精密电机控制|多协议无线等[上海 杭州 北京 西安]](https://xtechcon-static.oss-cn-chengdu.aliyuncs.com/xtimes/xtimes/images/2025-10-20/68f59a5a76d22.jpeg)