点击蓝字

关注要点纵航 Subscribe for More

背景

在飞行器技术领域,尤其是电动垂直起降飞行器(eVTOL)和大型无人机的发展中,推力组件作为核心动力来源,其性能直接决定了飞行器的续航能力、安全性和稳定性。推力组件中的电机在高功率运行时会产生大量热量,若不能及时散热,将导致电机效率下降、寿命缩短,甚至引发故障。

传统冷却方式中,冷却组件需独立驱动机构,这与飞行器对轻量化、紧凑化的需求存在矛盾。随着电动飞行器对动力密度要求的提升,如何在有限空间内实现高效散热,同时减少额外重量和能耗,成为行业亟待解决的关键问题。本文提出的电机总成、推力组件及飞行器方案,正是针对这一技术痛点,通过创新的传动与冷却集成设计,为飞行器动力系统的散热难题提供了全新解决方案。

当前技术存在的问题

当前飞行器推力组件的冷却系统存在诸多技术局限,主要体现在以下方面:

1. 重量冗余问题显著

相关技术中,冷却组件(如散热风扇、冷却泵)依赖独立电驱动机构(如微型电机),这类驱动机构不仅增加了推力组件的整体重量,还需配套供电线路、控制模块等辅助结构。以eVTOL为例,每增加1kg重量会导致续航能力下降约5%,而传统冷却系统的独立驱动组件重量占推力组件总重的8%-12%,严重影响飞行器的续航性能。

2. 空间布局冲突

飞行器对结构紧凑性要求极高,尤其是多旋翼构型的eVTOL,推力组件需在有限空间内完成动力输出与散热功能。传统冷却系统中,独立驱动机构与电机、螺旋桨的布局易产生空间干涉,导致装配难度增加。例如,冷却泵的驱动电机往往需要单独的安装支架,占用旋翼下方的气流通道,还可能引发气动噪声。

3. 可靠性与安全性不足

独立电驱动组件的引入增加了系统故障点。统计数据显示,冷却系统的独立驱动电机故障率占推力组件总故障率的30%以上,其故障可能导致冷却中断,引发电机过热失效。此外,独立驱动组件的供电线路在振动环境下易出现接触不良,而飞行器的高空运行环境进一步放大了这类风险。

4. 散热效率与能耗矛盾

传统冷却系统中,独立驱动组件的功率输出与电机发热需求难以动态匹配。例如,电机低负荷运行时,冷却泵仍以固定功率工作,造成能源浪费;而高负荷时,若驱动功率不足,又会导致散热不及时。这种“供需错配”使得冷却系统的能效比仅为0.6-0.7,远低于理想值。

5. 集成度低,维护成本高

独立驱动机构与冷却组件、电机的分离式设计,导致装配工序繁琐,且各部件的维护需单独进行。以某型无人机推力组件为例,其冷却系统的独立驱动电机更换需拆卸12个紧固件,且需重新校准线路连接,维护工时是本文方案的3倍以上。

本文的解决方案

3.1

整体结构设计

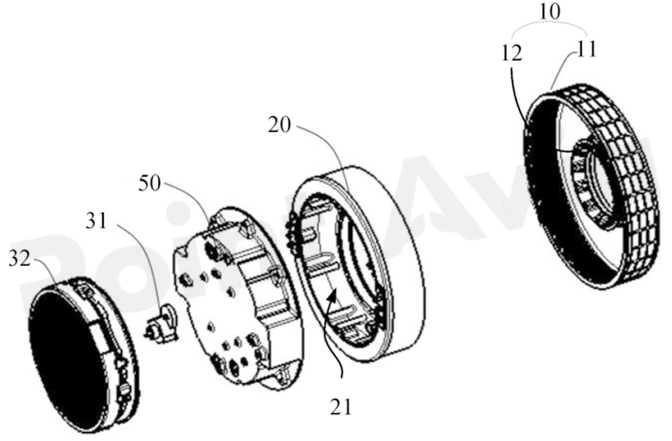

本文的核心在于通过传动组件将外转子的动力传递至冷却组件,取消独立驱动机构,实现“动力-冷却”一体化设计。电机总成主要包括外转子10、内定子20、后盖50、冷却组件30及传动组件40(图1)。

图1 电机总成结构示意图

外转子10轴向一端为机械联结端101(用于连接螺旋桨),另一端为敞开端102;内定子20部分自敞开端102伸入外转子10内,两者通过轴承转动连接;内定子20设有贯穿轴向的中心轴孔21,后盖50盖合于内定子20背离机械联结端101的一侧,封闭中心轴孔21;冷却组件30位于后盖50外侧,传动组件40部分置于中心轴孔21内,分别与外转子10和冷却组件30传动连接,实现外转子10对冷却组件30的驱动(图1、图2)。

图2 电机总成爆炸示意图

这种结构将冷却组件的动力源整合至电机本身,减少了独立驱动的重量冗余,同时利用内定子的中心轴孔21作为传动通道,避免了额外空间占用。

3.2

外转子与内定子的配合设计

1. 外转子结构

外转子10由转子外壳11和转轴12组成:转子外壳11一端敞开形成敞开端102,另一端与转轴12固定连接,形成机械联结端101;转轴12部分位于转子外壳11内,通过轴承与内定子20朝向机械联结端101的一端连接(图2)。

该设计采用单轴承支撑结构,相较于传统双轴承电机,重量减轻约15%,且转轴12位于中心轴孔21外侧,为传动组件40预留了充足空间。

2. 内定子结构

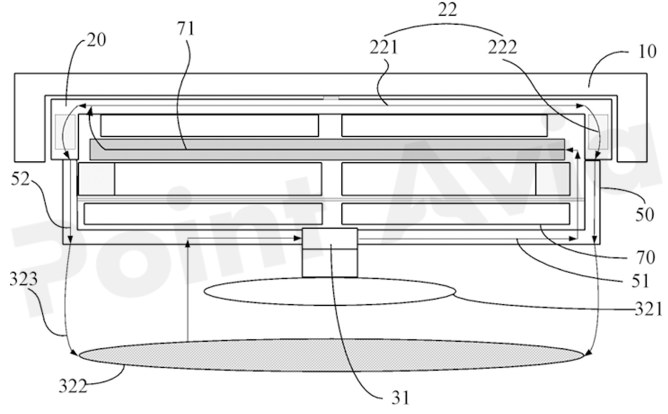

内定子20的中心轴孔21贯穿轴向,为传动组件40提供安装通道;内定子20内部设有第一冷却液流道22,用于冷却液循环(图3)。定子铁芯和绕组置于液冷腔内,通过冷却液直接接触换热,散热效率较传统风冷提升40%以上。

3.3

传动组件的动力传递机制

传动组件40的核心是传动轴41,其沿内定子20的中心轴线布置于中心轴孔21内,一端通过“十”字形支臂(第一配合部分42)与转轴12连接,另一端穿过后盖50与冷却组件30传动连接(图1、图2)。

1. 直接传动设计

当电机转速与冷却组件需求匹配时,传动轴41可直接驱动冷却泵31的第一齿轮轴312或散热风扇321的叶轮轴。例如,传动轴41与叶轮轴通过花键连接,实现动力无损耗传递(图4)。

图4 电机总成中冷却泵的结构示意图

2. 调速齿轮组适配

若电机转速与冷却组件需求存在差异,可通过调速齿轮组60进行增速或减速。调速齿轮组60安装于冷却泵31的齿轮腔311A内,包括主动齿轮61(与传动轴41连接)和输出齿轮62(与冷却泵齿轮连接),通过不同齿比设计(如1:2增速),满足冷却泵31和散热风扇321的转速需求(图4、图5)。

图5 调速齿轮组与外啮合齿轮泵的配合示意图

这种传动方式的动力损耗率低于3%,远低于独立电机驱动的能量损耗(约15%)。

3.4

冷却组件的集成设计

冷却组件30包括散热器总成32、冷却泵31及相关流道结构,采用“液冷+风冷”组合模式,实现高效散热。

1. 散热器总成32

散热器322:位于后盖50外侧,内部设有冷却液散热流道,通过冷却液管323与后盖50的冷却液入口/出口连接(图1、图3)。冷却液管323沿圆周均匀布置(至少3个),兼具管路和结构支撑功能,减少了单独支架的重量。

散热风扇321:位于散热器322与后盖50之间,其叶轮轴与冷却泵31的第一齿轮轴312为一体成型件(图1),减少了装配误差,且风扇运转时形成负压,加速散热器322表面的空气流动,强制散热效率提升25%。

图3 电机总成的冷却液流向示意图

其中,传动轴未示出

2. 冷却泵31的选型与布局

冷却泵31采用齿轮泵结构,安装于后盖50与散热器322之间,驱动冷却液在循环流道内流动:

外啮合齿轮泵:第一齿轮313固定于第一齿轮轴312,与第二齿轮314啮合,传动轴41通过调速齿轮组60驱动第二齿轮314(图5)。

内啮合齿轮泵:内齿轮315与第一齿轮313啮合,传动轴41直接驱动内齿轮315(图6)。

内啮合齿轮泵的结构更紧凑,体积较外啮合式减少30%,适合空间受限的飞行器场景。

3. 冷却液循环路径

冷却液循环流道包括:

第一冷却液流道22(内定子20):分为定子底板流道221和绕组流道222,依次流经定子底板和绕组液冷腔(图3)。

第二冷却液流道71(电机控制器70):与第一流道串联或并联,带走控制器功率器件的热量(图3)。

散热器流道:通过冷却液管323连接后盖50的第一后盖流道51和第二后盖流道52,形成闭环(图3)。

以串联为例,冷却液流向为:散热器322→冷却液入口→第一后盖流道51→第二冷却液流道71→定子底板流道221→绕组流道222→第二后盖流道52→冷却液出口→散热器322,全程压力损失低于0.1MPa,确保高效循环。

3.5

电机控制器的集成与冷却

电机控制器70安装于中心轴孔21内,其壳体设有沿轴向延伸的容置空间,供传动轴41穿过(图1、图3)。控制器内部的功率器件(如IGBT模块)紧贴冷却板,冷却板内的第二冷却液流道71与主循环流道连通,实现同步冷却。

这种集成设计使控制器与电机的距离缩短至5cm以内,减少了线路损耗,且冷却效果提升50%,避免了传统外置控制器的散热瓶颈。

3.6

推力组件与飞行器的应用

1. 推力组件结构

推力组件由上述电机总成与螺旋桨总成组成:螺旋桨的桨毂通过机械联结端101与外转子10连接;桨毂内设有变距电机,其供电与控制通过变距滑环200实现——滑环定子与内定子20固定,滑环转子与变距电机连接,避免了线路缠绕(图1)。

2. 飞行器适配

该推力组件可直接安装于飞行器机体,尤其适用于eVTOL。以四旋翼eVTOL为例,每个旋翼配备一套推力组件,通过统一的冷却控制策略,实现整机热管理优化。相较于传统方案,整机重量减轻8%-10%,续航能力提升12%以上。

3.7

技术优势总结

轻量化设计:取消冷却组件的独立驱动,重量减少约1.2kg(以20kW电机为例)。

高效散热:液冷+风冷组合模式,散热功率达5kW,满足高功率电机需求。

高可靠性:机械传动的故障概率低于0.1次/1000小时,远低于独立电驱动的1.5次/1000小时。

紧凑布局:各组件轴向集成,长度较传统方案缩短25%,适合飞行器有限空间。

能效提升:传动效率达97%,冷却系统综合能效比提升至0.9以上。

通过上述创新设计,本文有效解决了传统冷却系统的重量、空间与可靠性问题,为电动飞行器的动力系统提供了高性能、低冗余的散热解决方案。

如需本专利原文

请联系要点纵航工作人员领取!

要点纵航工作人员微信

来源:公开信息,要点纵航整理

提示:原创文章未经允许,请勿转载

免责申明:本文中所含内容乃一般性信息,包含的价格及观点仅供贵方参考,要点纵航不对任何方因使用本文内容而导致的任何损失承担责任。

要点纵航专注于低空经济和eVTOL技术的发展,识别并研究行业的关键障碍及相关需求。我们通过提供数据、分析和见解,与行业参与者共同致力于实现安全、可持续、低成本且可及的变革性城市空中出行方式。一公里的地面交通只能带您走一公里,而一公里的空中飞行可以带您到任何地方!

如您想获取更多关于eVTOL技术的最新消息,请添加相关人员或通过电子邮件,把您的要求发送给我们。

18958230600

alfred.shen@cycolpower.com

你们点点“分享”,给我充点儿电吧~