加入高工机器人专业行业群,加微信:13590381326,出示名片,仅限机器人及智能制造产业链相关企业。

2025年,提及制造业和投资界最火热的四个字,非“具身智能”莫属。这项将前沿AI与物理实体融合的革命性技术,吸引了包括工业机器人厂商、服务机器人企业、系统集成商、新势力车企、产业资本、非机器人产业链上市公司等一致热捧和争相布局。

高工机器人观察到,不少机器视觉企业也加大了在前沿AI领域的投入,也有企业改弦更张举起“具身智能”大旗,在机器视觉行业冷热交替、逐步驶入深水区的当下,让人不禁遐想:机器视觉企业的终局,会是具身智能吗?

一家来自河南的机器人“新势力”给出了一份颇具创意的答卷——它从机器视觉领域切入工业具身智能,在上半年完成了近千台高精度3D相机的出货量,并勇闯“多模态AI+机器人复杂工艺”的无人区,以技术利刃和用户思维,正开辟出一条具身智能商业化落地的新路径。

硕博占比超65%

多模态技术直击工艺难题

中原动力智能机器人有限公司(以下简称“中原动力”)在2023年正式商业化运营,由豫籍顶尖科学家主导,掌握机器视觉算法、多模态感知、机器人运动控制等核心技术,目前拥有全自研高精度3D视觉传感终端、全自研机器人算法与控制系统、复合机器人等产品,应用覆盖新能源、航空航天、汽车制造、有色金属冶炼等多个领域,已完成100+标杆项目落地。

联合创始人兼CEO林杰,毕业于西北工业大学、法国洛林大学,在创业前曾就职于美国通用电气,13年的海外求学和工作经历,让他结识了一大批自动化和机器人领域的顶尖人才。

中原动力的出身可谓“自带光环”,核心成员由豫籍顶尖科学家与其博士团队组成,主要来自上海交通大学、华中科技大学,以及德国汉堡大学、巴黎索邦大学、麻省理工学院等海归人才,研发团队中硕博人才占比超过65%。

公司成立初期,中原动力科研方向便涵盖了视觉传感、导航定位、运动控制算法、多模态感知、AI大模型等领域的核心技术,目前拥有授权知识产权超260项,授权专利超过80项,还取得了国家高新技术企业、河南省人工智能机器人研发创新平台等权威荣誉认证。

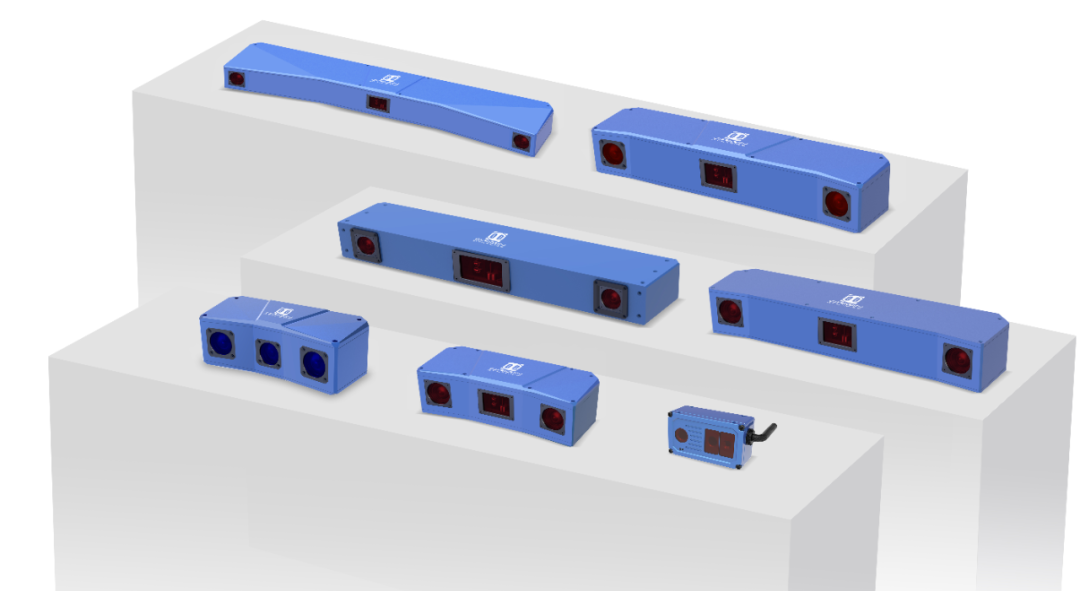

2023年,中原动力开始全面进军商业化,并率先瞄准了智能机器人的基础——“感知系统”,自主研发了DLP结构光、线扫激光、激光振镜、双目视觉等矩阵方案的3D工业相机,实现从技术到产品的转化落地,形成了在抓取、焊接、打磨、检测等高门槛工艺的应用壁垒。仅今年上半年,其3D视觉相机出货量达到近千台规模。

中原动力的3D视觉相机产品矩阵

中原动力CEO林杰透露,机器视觉产品是多模态感知的一把利刃,也是中原动力在具身智能领域的起点,长远来看,中原动力的目标是打造出智能机器人的通用基础平台。目前,中原动力在机器人运动控制(小脑)、多模态大模型(大脑)、机器视觉、力反馈领域已经形成核心技术优势,具备了打造多个工业场景下具身智能机器人的技术储备。

在与某3C头部制造业客户合作的过程中,中原动力积累了在柔性装配领域的经验,决定将这种经验率先应用在“自主加油/充电”这一专用任务场景中。通过将视觉/力觉等多模态感知、端到端VLA大模型等技术融入具身双臂机器人,“眼-脑-手”协同对不同车辆进行自主识别、插拔、回位等操作,目前已经完成了在加油/充电这一场景的应用验证。

经过多年的成熟技术发展和应用场景渗透,2D视觉领域的竞争堪称一片红海,而3D视觉因为技术难点、使用成本、工艺壁垒等原因,尚存在许多细分蓝海市场。

高工机器人产业研究所(GGII)数据显示,2024年中国市场中被用于搬运、上下料场景的工业机器人出货量接近18万台,应用占比超过58%,焊接、打磨抛光等领域的机器人出货量超过6万台,但3D视觉引导的应用渗透率只有4.92%,潜在渗透空间巨大。

相较包装、码垛等视觉相机低价拼杀的“红海市场”,中原动力选择从渗透率较低、难度较高的复杂工艺领域切入,形成了P(抓取)、M(测量)、G(打磨)、W(焊接)四大类别视觉产品矩阵。

中原动力CTO万里红博士表示,中原动力的核心研发思路可以概括为“从场景中来,到场景中去”,即产品研发围绕着解决方案和工艺展开,依托地处中原的工业体系优势,中原动力在新能源、金属机械加工、通用工业等领域大显身手。

面对铸铁打磨、炭块打磨、橡胶块拆垛、免示教焊接、精密检测等应用需求,中原动力研发了包括DLP结构光、激光线扫、激光振镜等技术原理的视觉相机,已经开发出7款产品,核心软硬件实现全自研,相机点云数量最高可达5.0MP,视场范围最大达3m*2.8m@3.5m,精度最高可达到0.1mm。

阳极炭块高度差测量

上述场景不仅需要从视觉技术上去克服强光、反光、吸光、透明成像等环境干扰因素,精准快速地完成点云建模成像,还需要理解不同任务类型的工艺难点,为机器人提供轨迹规划、避障等视觉信息引导作业。

比如在无序分拣、磨抛、焊接等场景中,针对高反光物体,中原动力采用窄带滤光、高功率激光光源信号增强、激光条纹图案设计等解决方案,通过系统性设计与技术协同组合,确保在复杂环境干扰下实现高精稳定成像。

中原动力3D视觉方案用于打磨、焊接、抓取等场景

面向打磨场景,中原动力推出了G系列3D视觉相机(G2000),采取机器视觉+激光振镜扫描技术,具备高频联动控制、高精度振镜误差补偿功能,加上耐温、抗尘的特殊防护设计,做到大视野、高精度、高速度的点云重建。

视觉产品只是中原动力为柔性打磨量身定制的“智慧之眼”,在工艺算法层面,中原动力研发了自适应打磨软件工艺包,通过视觉、力觉反馈解析工件的形状、材质变化,再调用相关算法对速度、力度、轨迹等参数进行实时调整,实现恒力打磨或最优打磨参数的自适应调整。

目前该方案在电解铝、锻造、铸造等行业得到快速复制应用,能够满足小批量、多批次柔性化生产需要,已获得数千万元订单。

在林杰看来,当机器视觉发展进入深水区,硬件能力不再是企业能够脱颖而出的核心优势,能够解决客户生产痛点的软硬件一体方案,以及基于AI驱动迭代的算法能力、基于多传感数据融合的感知、规划、决策、执行的具身智能系统,将成为视觉企业制胜的核心竞争力。

在软件算法层面,中原动力推出了自研3大系统:包括用于数据采集、标注、清洗、多模态AI训练与推理部署的具身云大脑系统;用于拖拽式图形化编程、快速部署交付的视觉感知与处理系统;以及搭载了轨迹规划、导航避障等控制算法的机器人决策系统。

自研3大软件系统

从数据到信息处理,再到机器人控制,三大系统软件既独立,又耦合,分别对应着机器人的“脑、眼、手”的智能化进阶。

万里红博士表示,云大脑系统的开放性是中原动力的差异化特色之一,传统视觉厂商的数据训练过程较为封闭,不利于整个3D视觉生态的AI能力快速迭代。

中原动力构建的云大脑系统面向用户和生态伙伴开放,整合了高质量数据生成、真实数据强化的通用大模型学习与垂直类小模型的知识迁移技术,可以帮助用户完成分布式数据采集、标注、清洗、训练、推理部署的闭环迭代,支持VLA(视觉-语言-动作)、图像或点云的检测识别与分割,赋能具身大、小模型的一键式训练部署,打造高频次、低成本的开放数据生态。

基于高效数据训练与深入理解场景的优势,中原动力正在打造一款被动双目相机,将于近期正式上市,通过AI深度学习的立体匹配算法,攻克传统双目方案在低纹理、高反光下的成像缺陷,以更好地适配室外场景、高反光场景,以及低精度、高动态作业场景的需求。

实验研究表明,人类对外部信息的感知,80%以上的信息来源于眼睛,视觉技术自然成为机器人智能感知的基础,也是走向通用具身智能的关键跳板。

中原动力CEO林杰表示,目前中原动力将研发重点聚焦在具身智能机器人上半身的技术革命,通过“多模态感知+AI大脑+柔顺精密力控”协同,下一个阶段的目标将迈向具身机器人的柔性化操作。

通过自研3D相机、联合定制开发六维力传感器、机械臂等,中原动力已经将VTLA(视觉-力/触觉-语言-动作)数据进行融合,应用在插拔、螺丝锁付、线束整理等柔性精密操作中,并计划推出其首款将具身智能从技术验证迈向商业化落地的现象级产品。

在2025上半年,中原动力完成了“智能加油/充电机器人”这一具身智能产品的场景验证,实现了技术预研、技术验证、样机试用、合作订单签约的整个过程,并与国内头部能源企业达成合作意向。

该机器人将采取双臂或轮式双臂形态,通过多模态VLA大模型加持具备泛化能力,可以自主识别不同类型车辆,车型适配率达98%以上,完成“识别-抓取-对接-加注-回位”等一系列动作。并将持续在使用成本、多场景泛化性、特殊车型适配能力上进行迭代。

在林杰看来,机器人柔性装配是一个万亿级规模的蓝海市场,目前大量依赖人工完成,少部分产线能够实现协作机器人使用特定工具的简单装配,而具身智能机器人经过从单一场景训练到多场景、多工艺的数据淬炼,有望提升泛化能力,最终去胜任频繁换产、工业级高精度要求的装配岗位需求。

林杰表示:“当前,加油/充电只是解决了特定场景下的单个装配动作的痛点,未来,中原动力计划以具身智能技术,逐步攻克装配这一‘圣杯’级别的复杂工艺问题。”

中原动力并不是一家传统意义上能够用“视觉”或“具身”简单定义的企业,因为在创业和成长的征途中始终在摘除标签、重新定义、向新出发。

—END—