点击蓝字

关注要点纵航 Subscribe for More

欢迎加入要点纵航eVTOL交流群,请添加文末工作人员微信!

背景

在现代飞行器技术领域,垂直起降与高速平飞的结合是重要发展方向,倾转装置是实现这一功能的核心部件。它通过调整螺旋桨机构的转动轴线方向,让飞行器在垂直起降阶段(螺旋桨轴线垂直于地面)和平飞阶段(螺旋桨轴线平行于地面)顺畅切换,极大提升了飞行器的任务适应性与场地兼容性,在物流运输、应急救援、城市交通等场景潜力巨大。

随着航空工业发展,对倾转装置的可靠性、效率和寿命要求越来越高。传统装置在螺旋桨轴线倾转时,常因力矩剧烈变化导致驱动电机输出扭矩波动大,影响使用寿命和系统稳定性。因此,研发能稳定电机输出扭矩的倾转装置成为行业关键课题,本文介绍的倾转装置及其设计方法正是基于此背景提出的创新解决方案。

当前技术存在的问题

在现有飞行器倾转技术中,尽管倾转装置实现了螺旋桨轴线的方向调整,但在实际运行过程中存在诸多亟待解决的问题。

从力学特性角度看,螺旋桨机构在倾转过程中,倾转装置所受的力矩来源复杂且变化剧烈。这些力矩包括螺旋桨机构自身的重力、工作时产生的拉力、高速旋转形成的倾覆力矩和陀螺力矩,还包括飞行器飞行时外界环境气流作用于倾转装置的力矩,以及传动机构自身重力产生的力矩。在螺旋桨转动轴线倾转的不同阶段,这些力矩的叠加效果差异显著,导致倾转装置承受的总力矩呈现非线性变化。

由于传统倾转装置的传动机构减速比固定或变化趋势与力矩变化不匹配,使得倾转电机的输出扭矩不得不跟随力矩的剧烈变化而大幅波动。例如,在螺旋桨从平飞位向垂飞位倾转的过程中,当力矩达到峰值时,电机输出扭矩也会随之飙升,这不仅对电机的瞬时承载能力提出了极高要求,还会因频繁的扭矩冲击显著缩短电机的使用寿命。

从系统稳定性角度分析,电机输出扭矩的大幅波动容易引发整个飞行器系统的共振。因为飞行器各部件存在固有频率,当扭矩波动频率与某一部件的固有频率接近或重合时,会产生共振现象,轻则影响飞行器的操控精度,重则导致结构疲劳损坏,甚至引发飞行事故。

在经济性方面,为了应对扭矩的大幅波动,传统技术往往需要选用功率更大、承载能力更强的倾转电机,这不仅增加了飞行器的制造成本,还会因电机重量的增加影响飞行器的续航能力和有效载荷。同时,由于传动机构与基座的连接方式多为固定连接,当传动机构出现损坏时,维修或更换过程复杂,进一步提高了飞行器的维护成本。

此外,传统倾转装置在倾转角度的精准控制上也存在不足。在靠近平飞倾转位和垂飞倾转位等关键位置时,由于减速比设计不合理,难以实现螺旋桨转动轴线的精确定位,影响了飞行器在过渡阶段的稳定性和操控性。

本文的解决方案

3.1

倾转装置的整体结构设计

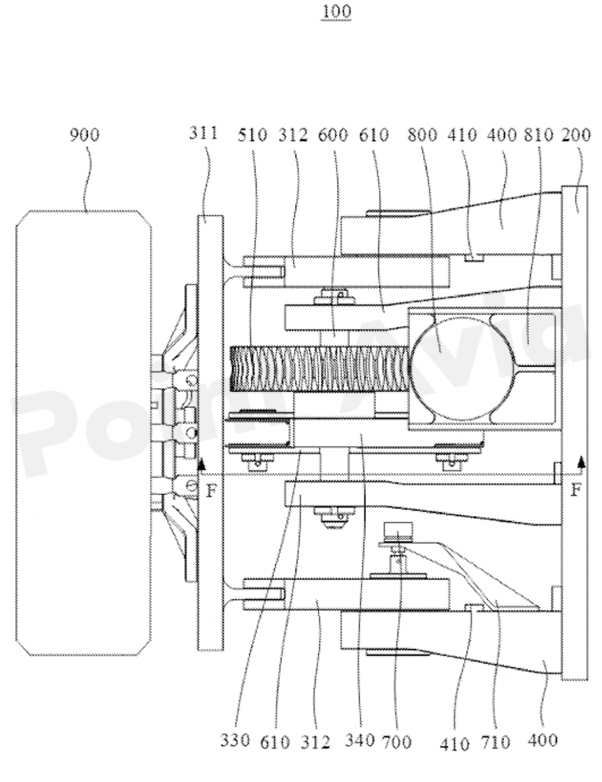

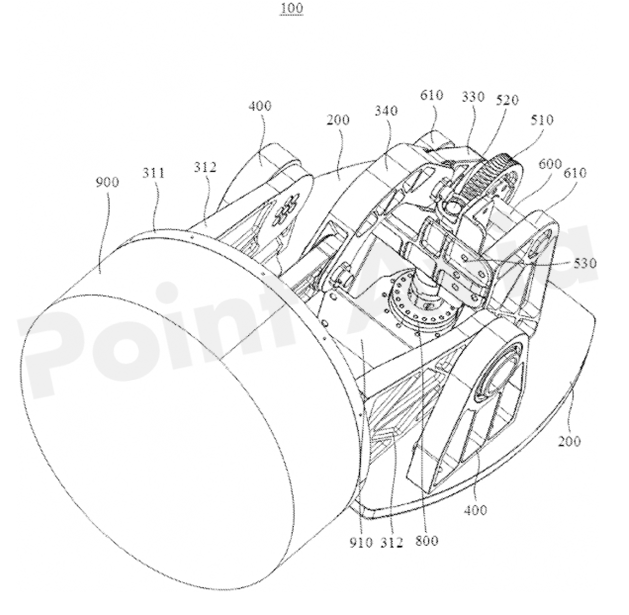

本文提出的倾转装置100主要由基座200、传动机构和倾转电机800三部分组成(如图1所示)。基座200作为整个装置的安装基础,为其他部件提供稳定的支撑。传动机构可拆卸地连接于基座200,这种可拆卸设计便于传动机构损坏时进行维修或整体更换,降低了维护成本。传动机构用于连接螺旋桨机构,其具有供螺旋桨机构的转动轴线相对飞行器第一平面(由飞行器前后方向和左右方向限制出)倾转的倾转轴线。倾转电机800设于基座200上,并与传动机构驱动连接,为螺旋桨机构的倾转提供动力。

图1 为本申请倾转装置一实施例的结构示意图,

其中该倾转装置的转动轴线位于垂飞倾转位

3.2

传动机构的核心设计

传动机构采用连杆机构,其具体组成包括与基座200转动连接的螺旋桨电机安装座310、连接螺旋桨电机安装座310的连杆330以及连接连杆330的摇杆340(如图1、图2所示)。倾转电机800与摇杆340驱动连接,螺旋桨机构中的螺旋桨电机900设于螺旋桨电机安装座310上,且螺旋桨电机安装座310具有倾转轴线。

图2 为图1中倾转装置又一视角的结构示意图

当倾转电机800工作时,会带动摇杆340转动,摇杆340进而带动连杆330运动,连杆330再驱动螺旋桨电机安装座310绕倾转轴线转动,最终实现螺旋桨电机900及其转动轴线的倾转。这种连杆机构的设计能够通过各部件的协同运动,精准控制螺旋桨转动轴线的倾转角度。

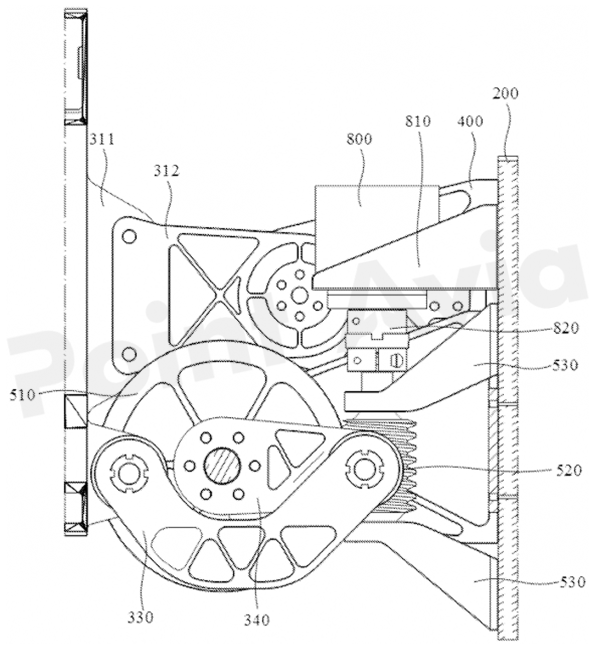

为了增强螺旋桨电机安装座310的稳定性,其包括供螺旋桨电机900安装的安装座本体311以及连接安装座本体311的多个支撑凸耳312(如图3、图4所示)。支撑凸耳312与基座200转动连接,且具有倾转轴线。多个支撑凸耳312为安装座本体311提供了多个连接点,使得安装座本体311在转动过程中更加平稳。此外,两个支撑凸耳312的一侧均与加强件350连接,进一步提升了倾转装置100的整体结构强度。

图3 为本申请倾转装置又一实施例的结构示意图

图4 为图3中倾转装置另一视角的结构示意图

倾转装置100还包括设于基座200的转接座400(如图1、图2所示),基座200通过转接座400与螺旋桨电机安装座310转动连接,这种设计减小了基座200的加工难度。在转动轴线沿第一倾转方向(从平飞倾转位到垂飞倾转位)倾转的过程中,当转动轴线倾转至垂飞倾转位时,螺旋桨电机安装座310的第一抵止部会与转接座400的第二抵止部410抵接(如图3、图4所示),从而防止倾转电机800失控时转动轴线超出垂飞倾转位,提高了装置的安全性。

同理,在转动轴线沿第二倾转方向(从垂飞倾转位到平飞倾转位)倾转的过程中,当转动轴线倾转至平飞倾转位时,连杆330的第三抵止部会与摇杆340的第四抵止部抵接,避免转动轴线超出平飞倾转位,进一步保障了装置的安全运行。

3.3

传动系统的辅助结构

为了提高倾转装置100的传动效率和稳定性,该装置还包括与倾转电机800驱动连接的蜗杆520、与蜗杆520配合的蜗轮510以及连接蜗轮510和摇杆340的第一转轴600(如图5-6所示)。第一转轴600与基座200转动连接,倾转电机800的动力通过蜗杆520、蜗轮510和第一转轴600传递至摇杆340。这种蜗轮蜗杆传动方式具有传动比大、运行平稳的特点,能够有效减少螺旋桨机构倾转时传递到倾转电机800的力,避免电机输出轴承受过大的力,从而延长倾转电机800的使用寿命。

图5 为图1中倾转装置的结构示意图,

其中,该倾转装置的转动轴线位于平飞倾转位

图6 为图5中倾转装置的F-F剖视图

基座200上设有两个转轴支撑座610(如图1、图6所示),第一转轴600的两端分别转动连接于两个转轴支撑座610,为第一转轴600提供了稳定的支撑,保证了其转动的平稳性。同时,基座200上还设有两个蜗杆支撑座530(如图6所示),蜗杆520的两端分别转动连接于两个蜗杆支撑座530,确保了蜗杆520的稳定转动。

倾转电机800可通过减速器与蜗杆520连接,以降低蜗轮510和蜗杆520所受的力,提高其安全裕度;也可通过联轴器820与蜗杆520驱动连接(如图7所示),联轴器820能够隔离力矩波动导致的冲击,保护倾转电机800。

图7 为图1中倾转装置再一视角的结构示意图

此外,蜗杆520与蜗轮510设计为可自锁结构,使得蜗轮510不能驱动蜗杆520,这样在转动轴线处于任何倾转位时,都能减少螺旋桨机构传递至倾转电机800的力,进一步延长电机寿命。蜗杆520和蜗轮510可通过刹车片实现自锁功能。

蜗杆520的设置位置有两种方案:一种是第一转轴600与基座200相并行,蜗杆520设于蜗轮510和基座200之间(如图6所示);另一种是第一转轴600与基座200相并行,蜗杆520的长度方向为基座200朝向蜗轮510的方向(如图8所示)。这两种设计方案均能保证传动系统的正常运行,且使得蜗轮510和蜗杆520的安装顺序不受限制,便于维修。

图8 为本申请倾转装置又一实施例的结构示意图

3.4

倾转角度的监测与控制

倾转装置100还包括用以监测螺旋桨电机安装座310倾转角度的角度传感器700(如图9所示),通过监测电机安装座的倾转角度来实时获取转动轴线的倾转角度,为飞行器对倾转装置100的控制以及后续的机构优化提供数据支撑。角度传感器700设于基座200的传感器支撑座710上,并通过转接件与螺旋桨电机安装座310连接。在其他实施例中,角度传感器700也可配置为无接触式角度传感器,以适应不同的使用需求。

图9 为图1中倾转装置另一视角的结构示意图

3.5

倾转区间与减速比的优化设计

1. 第一倾转区间

转动轴线具有第一倾转区间,在该区间内,传动机构的减速比变化趋势与倾转装置100受到的力矩变化趋势一致(力矩的矢量方向为倾转轴线的轴向),以此减小倾转电机800输出扭矩的变化幅度。当倾转装置100受到的力矩增大时,传动机构的减速比也随之增大;当力矩减小时,减速比也相应减小。这种设计使得倾转电机800的输出扭矩能够保持相对稳定,避免了因扭矩大幅波动而导致的电机寿命缩短问题。

同时,在转动轴线倾转于第一倾转区间的过程中,传动机构减速比的最大值与最小值之差小于或等于3,且/或最大值与最小值之比小于或等于3。这一限制确保了减速比的变化幅度不会过大,使传动机构能够运行得更加顺畅。在一实施例中,第一倾转区间可供转动轴线倾转的角度范围为30°~50°,该区间在转动轴线可倾转的总角度中占比较大,从而在整个倾转过程中能较好地保持电机输出扭矩的稳定性。在该区间内,传动机构的减速比范围为1~4,较低的减速比有利于传动机构快速响应,使转动轴线能够较快地到达所需的倾转位。

当倾转装置100受到的力矩达到最大值时,转动轴线位于第一倾转区间内。此时,由于传动机构的减速比也达到最大值,能够有效降低倾转电机800的输出扭矩,从而可以选用功率较小的电机,降低了飞行器的生产成本。

2. 其他倾转区间

在转动轴线沿第一倾转方向倾转的过程中,转动轴线可依次经过平飞倾转位、第一倾转位、第二倾转位及垂飞倾转位,相应地具有第二倾转区间(自平飞倾转位到第一倾转位)、第一倾转区间(自第一倾转位到第二倾转位)和第三倾转区间(自第二倾转位到垂飞倾转位)(如图10所示)。

图10 为倾转装置受到的力矩和传动机构的

减速比关于倾转角度的关系图

在第二倾转区间内,传动机构的减速比逐渐减小。这意味着在转动轴线从平飞倾转位向第一倾转位倾转时,减速比逐渐变小,而当转动轴线从第一倾转位向平飞倾转位倾转时,减速比逐渐增大,且在平飞倾转位时减速比达到最大值。较大的减速比有利于更精准地控制转动轴线到达平飞倾转位,该区间内减速比的最大值范围为5~20。

在第三倾转区间内,传动机构的减速比逐渐增大,在垂飞倾转位时减速比达到最大值,其范围为6~20,有利于精准控制转动轴线到达垂飞倾转位。第三倾转区间可供转动轴线倾转的角度范围为10°~20°,该区间在总倾转角度中占比较小,为第一倾转区间腾出了更多空间,确保了第一倾转区间的主导作用。

在转动轴线沿第一倾转方向倾转于第一倾转区间的过程中,传动机构的减速比逐渐增大,其最大值为A;在第二倾转区间内,减速比的最大值为B,且B大于A;在第三倾转区间内,减速比的最大值为E,且E大于A。这种设计使得转动轴线靠近平飞倾转位和垂飞倾转位时,传动机构具有较大的减速比,保证了关键位置的控制精度;而在第一倾转区间内,减速比较小,使转动轴线能够快速通过该区间,提高了倾转效率。

3. 细分倾转区间

在转动轴线自平飞倾转位倾转至第二倾转位的过程中,倾转装置100受到的力矩逐渐增大,转动轴线可依次经过平飞倾转位、第三倾转位及第一倾转位。第一倾转区间包括第四倾转区间(自平飞倾转位到第三倾转位)和第五倾转区间(自第三倾转位到第一倾转位)。在第四倾转区间内,传动机构减速比在单位倾转角度的变化量为C;在第五倾转区间内,该变化量为D,且C大于D(如图11-9所示)。

这种设计使得转动轴线从平飞倾转位往垂飞倾转位倾转时,减速比能快速下降至较低值,当转动装置受到较小力矩时,传动机构的减速比也较低,从而进一步减小了倾转电机800输出扭矩的变化幅度。同时,第五倾转区间内减速比的变化较为平缓,为第四倾转区间和第一倾转区间提供了良好的过渡,降低了传动机构的设计难度。

第四倾转区间可供转动轴线倾转的角度小于第五倾转区间,其中第四倾转区间的角度范围为0°~5°,第五倾转区间的角度范围为5°~40°。这种角度分配进一步提高了C的数值,减小了D的数值,使减速比能更快速地下降至较低值,同时保证了第五倾转区间的平缓过渡作用。

3.6

倾转装置的设计方法

本文还提供了一种倾转装置的设计方法,用于设计上述倾转装置,具体步骤如下(如图11所示):

图11 为倾转装置的设计流程图

获取在转动轴线倾转过程中,倾转装置100受到的力矩变化曲线。该曲线可从飞行包线中获取,力矩来源包括但不限于螺旋桨机构的重力、拉力、倾覆力矩、陀螺力矩,飞行器飞行时外界环境气流作用于倾转装置的力矩,以及传动机构的重力等。

根据力矩与减速比的预设对应关系和上述力矩变化曲线,得到传动机构的减速比变化曲线。在预设对应关系中,于第一倾转区间,力矩变化曲线的变化趋势与减速比变化曲线的变化趋势一致。该预设对应关系可通过理论推导得出公式,也可通过实验数据拟合得到,例如在限定倾转电机输出扭矩变化幅度的情况下,在不同倾转角度下选择合适的减速比,再通过拟合得到对应关系。

根据减速比变化曲线设计传动机构。例如,当传动机构为连杆机构时,可根据减速比的变化曲线设计连杆机构各连杆的长度比。

通过这种设计方法,能够确保设计出的传动机构在应用于倾转装置时,可选用输出扭矩变化幅度较小的倾转电机,从而提高电机的使用寿命,降低飞行器的成本。

3.7

飞行器的应用

本文提出的飞行器包括上述倾转装置,由于采用了该倾转装置的全部技术方案,因此至少具有上述技术方案所带来的所有有益效果,如倾转电机使用寿命长、运行稳定性高、控制精度高、维护成本低等,有效提升了飞行器的整体性能。

综上所述,本文的倾转装置及其设计方法通过优化传动机构的结构、合理设计倾转区间与减速比的关系,以及采用精准的监测与控制手段,有效解决了传统倾转技术中存在的电机输出扭矩波动大、使用寿命短、系统稳定性差等问题,为飞行器的高效、安全运行提供了有力保障。

如需本专利原文

请联系要点纵航工作人员!

要点纵航工作人员微信

来源:公开信息,要点纵航整理

提示:原创文章未经允许,请勿转载

免责申明:本文中所含内容乃一般性信息,包含的价格及观点仅供贵方参考,要点纵航不对任何方因使用本文内容而导致的任何损失承担责任。

要点纵航专注于低空经济和eVTOL技术的发展,识别并研究行业的关键障碍及相关需求。我们通过提供数据、分析和见解,与行业参与者共同致力于实现安全、可持续、低成本且可及的变革性城市空中出行方式。一公里的地面交通只能带您走一公里,而一公里的空中飞行可以带您到任何地方!

如您想获取更多关于eVTOL技术的最新消息,请添加相关人员或通过电子邮件,把您的要求发送给我们。

18958230600

alfred.shen@cycolpower.com

你们点点“分享”,给我充点儿电吧~