点击蓝字

关注要点纵航 Subscribe for More

欢迎加入要点纵航eVTOL交流群,请添加文末工作人员微信!

背景

在航空工程领域,涡轮机作为飞机的核心动力装置,其性能直接决定了飞机的续航、能效与环保水平。随着全球航空业对节能减排需求的不断提升,混合动力推进技术成为涡轮机发展的重要方向——通过集成旋转电机与传统燃气轮机,实现“电动推进+传统推进”的双模运行,尤其在地面滑行、低空巡航等场景中,电动推进可大幅降低燃油消耗与碳排放。

现有技术中,涡轮螺旋桨发动机已尝试将旋转电机集成至动力系统,使其兼具发电(为飞机供电)与电动推进(地面滑行)功能。但该技术仍存在关键缺陷:电动推进时需维持燃气轮机运转以驱动辅助设备,无法实现真正的100%电动推进。为此,本文出了一种新型混合动力推进涡轮机,通过优化旋转电机与辅助设备的机械耦合关系,解决了传统技术的痛点,为飞机高效电动推进提供了可行方案。

当前技术存在的问题

当前集成旋转电机的涡轮机技术,虽初步实现了“发电+电动推进”的双模功能,但在实际应用中存在三大核心问题,严重限制了电动推进的实用性与能效。

第一,电动推进时燃气轮机无法停机,能耗与排放居高不下。该技术中,涡轮机的润滑回路依赖“燃气轮机驱动的机油泵”供电——机油泵通过机械耦合与燃气轮机的高压涡轮相连,只有燃气轮机运转时,机油泵才能为轴承(如文档中后续提及的轴承16、17)、齿轮等关键部件提供润滑油,同时为可变距螺旋桨的 pitch 控制提供油压。因此,即便旋转电机已接管螺旋桨驱动(如地面滑行场景),仍需保持燃气轮机低负荷运转以驱动机油泵,导致燃油消耗未显著降低,且额外产生碳排放与噪音,与“电动推进节能”的初衷相悖。

第二,电动推进时辅助功能缺失,螺旋桨控制可靠性不足。对于可变距螺旋桨(航空领域主流螺旋桨类型),其 pitch 调节依赖润滑回路的油压——通过螺旋桨控制单元将油压转化为机械力,改变桨叶角度以适配不同飞行速度。电动推进时燃气轮机停机导致机油泵停转,润滑回路油压骤降,螺旋桨 pitch 无法调节,不仅影响飞行稳定性,还可能在紧急情况下(如突发气流)导致动力失配,存在安全隐患。

第三,动力切换系统复杂,维护成本高且故障率高。为实现“燃气轮机推进”与“电动推进”的切换,采用“选择性耦合装置”(如电磁离合器),通过电控方式实现旋转电机、螺旋桨轴、燃气轮机之间的耦合/解耦。但此类装置结构复杂,需精准控制电磁元件的通断时序,长期使用易出现离合器磨损、信号延迟等问题;同时,耦合装置的加入增加了涡轮机的轴向尺寸与重量,与航空设备“轻量化”的设计需求冲突,且维护时需拆解多个部件,提升了运维成本。

本文的解决方案

为解决上述问题,本文提出了一种“旋转电机双重耦合+多自由轮协同+分级电气回路”的集成方案,通过优化机械耦合结构与电气系统设计,实现了“燃气轮机停机状态下的全功能电动推进”。方案核心围绕“涡轮机机械系统”“润滑与螺旋桨控制子系统”“飞机电气系统”三大模块展开。

3.1

涡轮机机械系统:

旋转电机的双重耦合与自由轮协同

涡轮机的机械系统是实现“电动推进独立运行”的基础,其核心在于通过旋转电机19的“双重耦合”(耦合螺旋桨轴13与机油泵21),结合三个自由轮(131、132、133)的解耦功能,摆脱辅助设备对燃气轮机11的依赖。该系统的结构与运动学关系可通过图1(涡轮机整体结构) 与图2(运动学 diagram) 清晰呈现。

图1 示出了根据本发明的涡轮机,此处为涡轮螺旋桨发动机

图2 示出了根据本发明的涡轮螺旋桨发动机各部件

的运动学diagram(运动关系图)

3.1.1

核心部件与整体结构

如图1所示,本方案的涡轮机为“自由涡轮式涡轮螺旋桨发动机10”,主要包含:

螺旋桨12:提供推进力的核心部件,可采用可变距设计;

螺旋桨轴13:支撑螺旋桨12,通过轴承16(靠近螺旋桨12)与轴承17(靠近齿轮18)安装在保护壳15内;

旋转电机19:采用无刷设计(优选永磁同步电机或可变磁阻同步电机,减少磨损与维护),同心套设在螺旋桨轴13外侧,位于轴承16与驱动齿轮18之间;

燃气轮机11:包含高压涡轮(未标注编号,驱动涡轮轴14与压缩机)与自由涡轮111(驱动次级轴,与涡轮轴14同心但旋转独立);

机油泵21:为润滑回路20供压的核心部件,通过机械耦合实现双动力驱动(旋转电机19或高压涡轮)。

3.1.2

旋转电机的双重耦合与自由轮功能

图2为涡轮机关键部件的运动学 diagram,清晰展示了旋转电机19与螺旋桨轴13、机油泵21的耦合关系,以及三个自由轮(131、132、133)的协同作用,具体如下:

旋转电机19与螺旋桨轴13的耦合:直接驱动与速度匹配

在第一构型(电动推进构型)下,旋转电机19通过“齿轮组”直接耦合至螺旋桨轴13的输入齿轮——齿轮组的作用是实现旋转电机19与螺旋桨轴13的转速匹配(旋转电机转速通常高于螺旋桨轴,需通过减速齿轮调节)。此时,旋转电机19通电后可直接驱动螺旋桨轴13旋转,进而带动螺旋桨12转动,实现电动推进。

同时,螺旋桨轴13的输入齿轮通过第三自由轮133与自由涡轮111耦合:第三自由轮133的核心功能是“单向传动”——当旋转电机19驱动螺旋桨轴13时,第三自由轮133处于“解耦状态”,避免螺旋桨轴13带动自由涡轮111旋转;而当燃气轮机11推进时(自由涡轮111旋转),第三自由轮133则处于“耦合状态”,由自由涡轮111驱动螺旋桨轴13。这一设计可大幅降低电动推进时旋转电机19的负载——无需额外驱动自由涡轮111,减少电机功率需求

旋转电机19与机油泵21的耦合:电动驱动润滑回路

为解决“电动推进时机油泵停转”的问题,本方案通过第一自由轮131实现旋转电机19与机油泵21的耦合:螺旋桨轴13的输入齿轮通过传动机构连接至第一自由轮131,第一自由轮131再耦合至机油泵21的驱动端。

当旋转电机19驱动螺旋桨轴13时,螺旋桨轴13的旋转通过第一自由轮131传递至机油泵21,使机油泵21运转并为润滑回路20供压——此时,机油泵21的动力完全来自旋转电机19,无需燃气轮机11参与。同时,机油泵21通过第二自由轮132与燃气轮机11的高压涡轮(涡轮轴14)耦合:第二自由轮132同样为单向传动,当旋转电机19驱动机油泵21时,第二自由轮132解耦,避免机油泵21带动高压涡轮旋转,进一步降低旋转电机19的负载;而当燃气轮机11运转时,第二自由轮132耦合,由高压涡轮驱动机油泵21,确保传统推进模式下润滑功能正常。

自由轮的协同作用:简化动力切换,提升可靠性

三个自由轮(131、132、133)的协同是本方案的核心创新之一,其替代了传统技术的“选择性耦合装置”,实现了“无电控、无磨损”的动力自动切换:

电动推进时:第一自由轮131(耦合)、第二自由轮132(解耦)、第三自由轮133(解耦)——旋转电机19驱动螺旋桨轴13与机油泵21,燃气轮机11完全停机;

传统推进时:第一自由轮131(解耦)、第二自由轮132(耦合)、第三自由轮133(耦合)——高压涡轮驱动机油泵21,自由涡轮111驱动螺旋桨轴13,若旋转电机19未解耦,还可由螺旋桨轴13带动旋转,实现发电功能。

这种设计不仅简化了动力切换系统,还避免了离合器磨损问题,降低了维护成本,同时确保了两种推进模式下的功能完整性。

3.2

润滑与螺旋桨控制子系统:

油压保障与pitch调节

润滑与螺旋桨控制子系统是涡轮机“全功能电动推进”的关键支撑——通过机油泵21的双驱动设计与螺旋桨控制单元121的优化,确保燃气轮机11停机时,润滑回路20正常供压,且可变距螺旋桨的 pitch 可稳定调节。该子系统的核心部件与工作逻辑基于图2的运动学关系。

3.2.1

润滑回路20的油压保障:

机油泵21的双动力冗余

润滑回路20的作用是为涡轮机的轴承16、17、齿轮组(如驱动齿轮18)等运动部件提供润滑油,同时为螺旋桨控制单元121提供油压。其油压保障依赖机油泵21的“双动力驱动”:

电动推进时:机油泵21由旋转电机19通过第一自由轮131驱动,输出油压至润滑回路20,确保轴承、齿轮的润滑;

传统推进时:机油泵21由高压涡轮通过第二自由轮132驱动,油压供应稳定;

过渡状态(如推进模式切换):若旋转电机19与高压涡轮同时具备驱动力,自由轮131、132会自动选择“转速更高的动力源”,避免油压波动。

这种双动力设计实现了润滑回路20的“动力冗余”,无论何种推进模式,均能确保油压稳定,解决了传统技术中“电动推进时润滑中断”的问题。

3.2.2

可变距螺旋桨的pitch调节:

螺旋桨控制单元121与附加油泵

对于可变距螺旋桨12,其pitch调节依赖螺旋桨控制单元121的油压控制——该单元通过将润滑回路20的油压转化为机械力,改变螺旋桨桨叶角度。本方案通过“附加油泵”的设计,进一步提升了电动推进时pitch调节的稳定性,具体如下(基于图2):

螺旋桨控制单元121集成了一个“附加油泵”(未标注编号),该附加油泵通过机械耦合直接连接至螺旋桨轴13:无论推进模式如何(电动或传统),只要螺旋桨轴13旋转,附加油泵便会运转,其作用是“提升机油泵21输出的油压”——机油泵21输出的基础油压经附加油泵增压后,通过“油子回路25”传递至螺旋桨12的pitch调节机构,确保即使在螺旋桨轴13低转速(如地面滑行)时,仍有足够油压实现pitch精准调节。

这一设计解决了传统技术中“电动推进时油压不足导致pitch调节失效”的问题:附加油泵的动力来自螺旋桨轴13,与燃气轮机11无关,即便燃气轮机停机,只要旋转电机19驱动螺旋桨轴13旋转,附加油泵便能正常工作,保障pitch调节功能。

3.3

飞机电气系统:

分级DC回路与高效能量管理

为实现旋转电机19的高效供电与能量回收,本方案设计了“分级DC电路+谐振DC/DC转换器”的电气系统,可满足飞机“低压设备供电”与“高压电动推进”的双重需求,同时实现能量回收与电池储能。该系统的结构可通过图3(飞机电气回路) 、图4(DC/DC转换器框图) 与图5(DC/DC转换器具体电路) 详细说明。

图 3 示意性地示出了配备有多个根据本发明的

涡轮螺旋桨发动机的飞行器的电力电路

3.3.1

分级DC电路的整体架构

如图3所示,飞机的电气系统核心为DC电路50,其分为两个子回路,实现“高低压分离供电”:

第一子回路51(低压子回路):采用传统飞机低压标准(通常为28V),为飞机的常规设备(如航电系统、照明)供电,包含常规电池系统56(应急供电)与电流生成系统57(辅助发电);

第二子回路52(高压子回路,HVDC):采用高压标准(通常≥270V),为各涡轮机的旋转电机19(如19A、19B、19C、19N)供电,以降低输电电流、减少线路损耗,提升电动推进效率。

两个子回路通过第一DC/DC转换器55连接,实现能量双向传输:当旋转电机19处于发电模式(如传统推进时),高压子回路52的电能可通过DC/DC转换器55降压至低压,为低压子回路51供电或为常规电池56充电;当电动推进时,低压子回路51的电能也可通过DC/DC转换器55升压,辅助高压子回路52供电。

此外,高压子回路52还包含HVDC电池系统58——作为电动推进的核心储能装置,其容量需满足飞机地面滑行、低空巡航等场景的动力需求;同时,为匹配高压子回路52的电压,HVDC电池系统58通过一个“第二DC/DC转换器”(未标注编号,可为buck-boost转换器)调节输出电压,确保电压稳定。

每个涡轮机的旋转电机19(如19A)均通过AC/DC转换器41(如41A、41B、41C、41N) 与高压子回路52连接:AC/DC转换器41具备“双向转换”功能——电动推进时,将高压子回路52的DC电转换为AC电,为旋转电机19供电;发电模式时,将旋转电机19输出的AC电转换为DC电,为高压子回路52供电或为HVDC电池58充电。

3.3.2

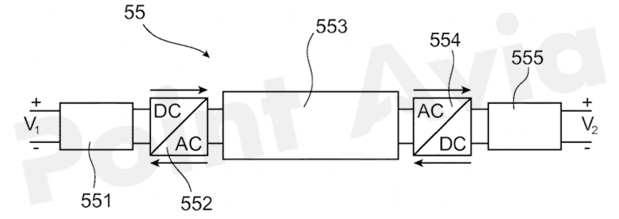

第一DC/DC转换器55的高效设计

第一DC/DC转换器55是实现“高低压能量双向传输”的核心,其设计重点在于“高效转换+ galvanic隔离”,通过谐振变压器提升转换效率,同时通过滤波级降低对低压子回路51的干扰。

DC/DC转换器55的框图结构(基于图4)

如图4所示,DC/DC转换器55从低压子回路51到高压子回路52,依次包含5个核心模块:

图4 示出了可用于图3所示飞行器供电电路中的

DC/DC转换器的框图

第一滤波级551(低压侧低通滤波):采用低通滤波设计,可过滤频率≥1kHz的高频信号,保护低压子回路51的敏感设备(如航电系统),该模块为可选但推荐配置;

第二级552(可逆DC/AC转换器):采用全桥拓扑,可实现“DC→AC”(低压子回路向高压子回路输电)或“AC→DC”(高压子回路向低压子回路输电)转换,输出高频AC电压(≥1kHz);

变压器553(谐振变压器):核心创新部件,其原边电路与副边电路的谐振频率相等,且第二级552输出的AC电压频率与谐振频率一致——谐振设计可大幅降低变压器的开关损耗,提升转换效率(通常可达95%以上),同时实现原边与副边的galvanic隔离(避免高低压回路直接电气连接,提升安全性);

第三级554(可逆AC/DC转换器):与第二级552拓扑相同,将变压器553副边的高频AC电压转换为DC电压(适配高压子回路52),或反向转换(能量回收时);

第四滤波级555(高压侧低通滤波):过滤高频干扰,确保高压子回路52的电压稳定,该模块为可选配置。

DC/DC转换器55的具体电路(基于图5)

图5为DC/DC转换器55的谐振构型实例,进一步细化了各模块的元件组成:

图5 示出了图4所示转换器的一种电路示例

第一滤波级551:包含电感L1(电流I1)与电容C1(电流Ic1),组成LC低通滤波电路,过滤低压侧的高频纹波;

第二级552(DC/AC全桥):包含4个晶体管T1~T4,通过PWM控制实现“全桥开关”,将滤波后的DC电压转换为高频AC电压VAC1,输出电流为Ired;

变压器553:除原边与副边线圈外,额外集成电感L2,用于匹配原边与副边的谐振频率,确保谐振效果;变压器副边输出AC电压VAC2;

第三级554(AC/DC全桥):与第二级552结构相同,通过4个晶体管(未标注编号)将VAC2转换为DC电压,输出电流为I2red;

第四滤波级555:包含电容C2(电流Ic2),过滤高压侧的高频纹波,最终输出适配高压子回路52的电压V2。

这种谐振DC/DC转换器设计,既保证了高低压能量传输的高效性,又通过galvanic隔离提升了电气系统的安全性,同时低通滤波级可避免高频干扰影响飞机敏感设备,是实现“分级电气系统”的关键。

3.4

方案优势与应用场景

本方案通过“机械耦合优化+电气系统分级”,彻底解决了传统技术的核心问题,具备三大优势:

真正的100%电动推进:旋转电机19驱动机油泵21,使燃气轮机11可在电动推进时完全停机,降低油耗与碳排放(地面滑行场景可节油30%以上);

功能完整性:润滑回路20与螺旋桨 pitch 调节在电动推进时正常工作,确保飞行安全与稳定性;

系统简化与高可靠性:自由轮替代复杂耦合装置,DC/DC转换器采用谐振设计,减少磨损与故障点,降低维护成本。

其典型应用场景包括:

地面滑行:完全电动推进,无燃气轮机噪音与排放;

巡航飞行:低负荷阶段电动推进,降低燃油消耗;

应急发电:传统推进时旋转电机19发电,为HVDC电池58充电;

紧急风洞模式:飞行中部分涡轮机停机,旋转电机19由螺旋桨带动发电,为应急设备供电.

综上,本文提出的混合动力推进涡轮机方案,通过旋转电机的双重耦合、多自由轮协同与分级电气系统,实现了“电动推进独立化、辅助功能完整化、能量管理高效化”,为航空业混合动力技术的实用化提供了重要技术支撑。

如需本专利原文

请联系要点纵航工作人员领取!

要点纵航工作人员微信

来源:公开信息,要点纵航整理

提示:原创文章未经允许,请勿转载

免责申明:本文中所含内容乃一般性信息,包含的价格及观点仅供贵方参考,要点纵航不对任何方因使用本文内容而导致的任何损失承担责任。

要点纵航专注于低空经济和eVTOL技术的发展,识别并研究行业的关键障碍及相关需求。我们通过提供数据、分析和见解,与行业参与者共同致力于实现安全、可持续、低成本且可及的变革性城市空中出行方式。一公里的地面交通只能带您走一公里,而一公里的空中飞行可以带您到任何地方!

如您想获取更多关于eVTOL技术的最新消息,请添加相关人员或通过电子邮件,把您的要求发送给我们。

18958230600

alfred.shen@cycolpower.com

你们点点“分享”,给我充点儿电吧~