如果你做过PCB设计,你一定遇到过这些场景——

BGA走线顺畅,却在测试中高速链路丢包;多层板做出来却翘曲变形;焊接时良率一落千丈……

这些问题,很多时候不是芯片问题,也不是板厂工艺问题,而是扇孔没设计好。

今天,我们用19条实战经验,带你彻底搞懂PCB扇孔设计,让你的板子一次投产就过关!

过孔是信号换层的桥梁。

必须跨层连接,不能只连一层形成STUB(散热孔除外)。

优先选大孔径,提高生产合格率、降低成本。

如图1-1所示:正确的过孔选择能有效减少不良率。

同一设计中不宜超过3种类型。

常用:8/16、10/22、12/24

HDI:4/10、4/8激光孔

板厚越大孔越大;2层板推荐12/24。

经验提醒:类型太多会增加加工难度与成本。

过孔不仅传输信号,还承担载流。

设计中通常按计算值的2倍布置过孔,给电气性能留安全余量。

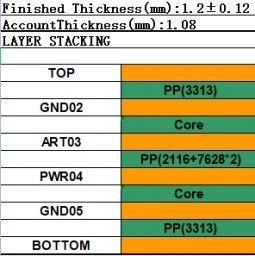

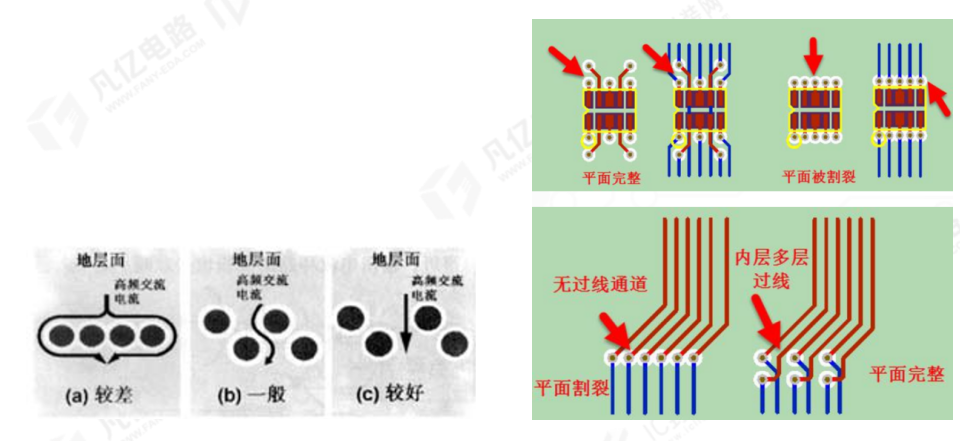

如果间距太小,可能切断地层或电源层,造成EMI飙升。

建议中心间距 ≥ 1mm(39.37mil),这样既能走线又能保层完整性。

如图1-2所示:合理间距让布线更顺畅。

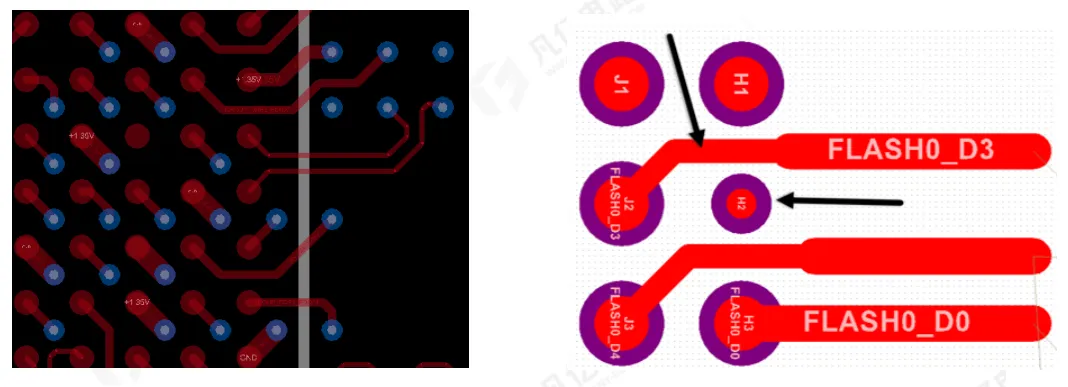

IC扇出:优先外侧引出,保持左右同水平线,方便内层布线(图1-3)。

图1-3过孔的扇出要求

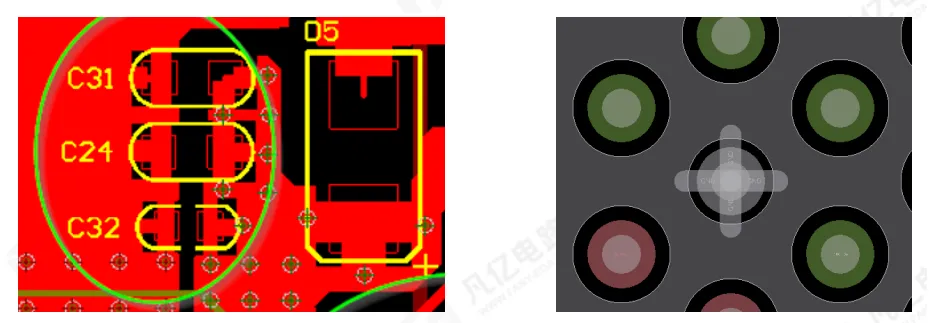

电容扇出:缩短回路,避免打在焊盘中心,防焊接不良(图1-4)。

图1-4 电阻容的过孔扇出原则

沿板框打一圈GND过孔(50~200mil间距),形成屏蔽效果。

图1-5 屏蔽GND孔

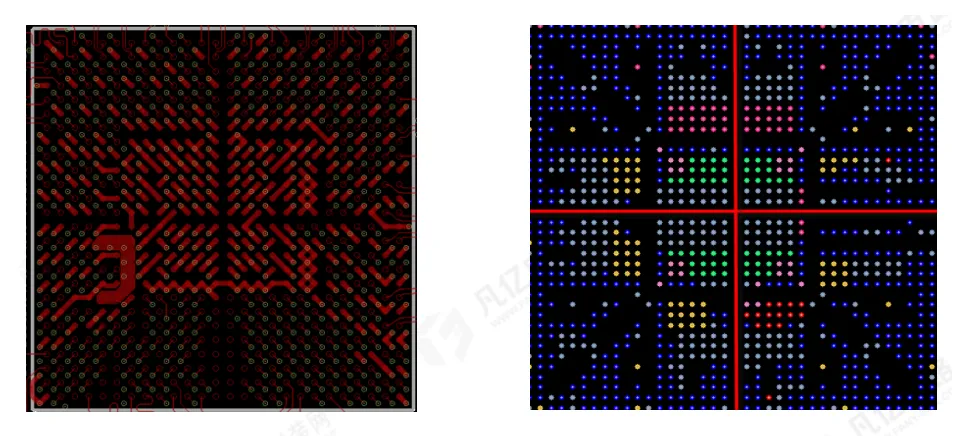

过孔打在焊盘对角线中心,中间十字通道禁止过孔(图1-6)。

图1-6 BGA的扇出十字通道

前两排过孔可外移,与中间对齐,方便内层出线(图1-7)。

图1-7 BGA走线技巧

BGA间距≥1mm可走2线,<1mm只能走1线,0.4mm需HDI(图1-8)

图1-8 不同BGA过孔之间出线数量

大于0805器件建议十字连接,避免焊接不良(图1-9)。

图1-9 焊盘的铺铜链接方式

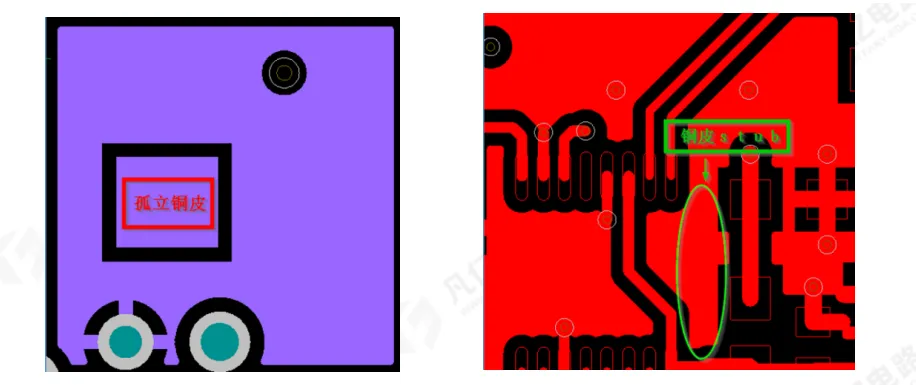

避免大面积无铜,防板材变形。

设计完成后修铜,去尖角,移除孤铜(图1-10)。

图1-10 孤铜的移除

换层时在附近加GND过孔,缩短回流路径(图1-11)。

图1-11 打孔换层时添加GND孔

差分过孔之间保持净空,禁止其他信号通过(图1-12)。

图1-12 差分过孔中间禁止布线

走线保持对称与耦合,减少不耦合长度(图1-13)。

图1-13 差分线的对于与耦合

10. 合孔与高速连接器设计 BGA电源/地可合用过孔(仅限2个引脚),避免多个共用(图1-14)。

图1-14 BGA 焊盘的合孔处理

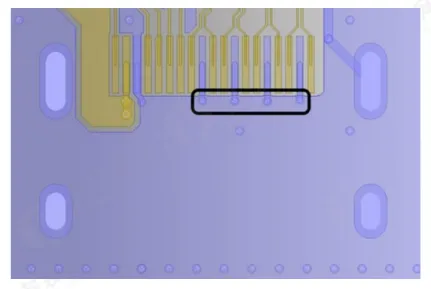

高速连接器的每个地焊盘至少打一颗GND过孔,尽量靠近焊盘(图1-15)。

图1-15 连接器的GND焊盘

扇孔设计,看似只是“打个孔”,但它关乎信号完整性、电气性能、制造良率和成本。

掌握这些规则,你的PCB设计将更稳定、更高效,一次投产就能通过测试。

电子与嵌入式技术年度大展,观众登记免费参展!

国内IT行业58家外包公司,你待过几个?

嵌入式“风向标”再启幕!聚焦AIoT、人形机器人硬科技