继成功完成全球首场人形机器人8小时续航直播后,开普勒人K2“大黄蜂”再迎重磅突破。

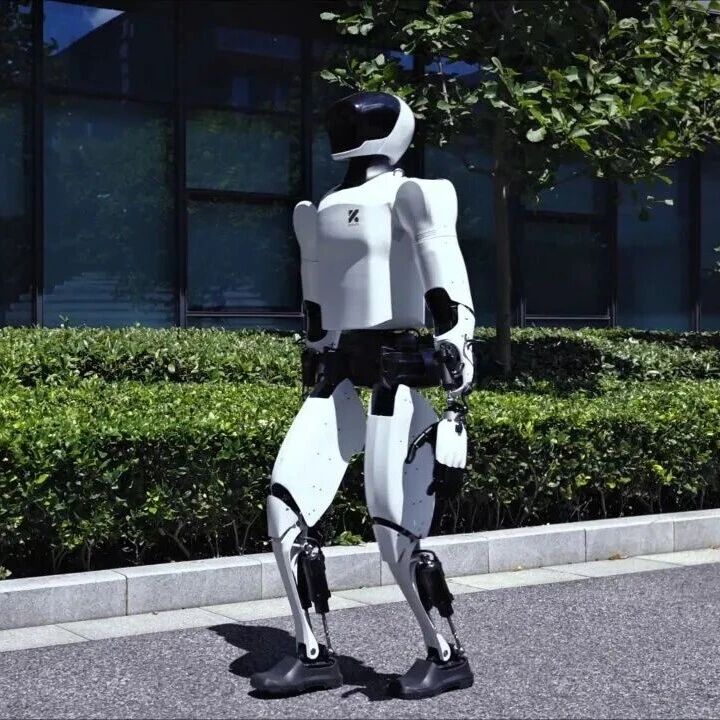

近日,“特斯拉平替”开普勒K2“大黄蜂”完成全新动态升级,并发布国内首例“混合架构抗扰动步态实录”视频。

凭借“滚柱丝杠直线执行器混动架构”的技术突破,即滚柱丝杠直线执行器+旋转执行器相结合的串并联结构路线,K2“大黄蜂”不仅实现了类人的直膝步态,更标志着国产人形机器人在运动控制领域迈入国际前沿阵营。

视频中,开普勒K2“大黄蜂”相较之前版本,确实更像人了许多,而且步态更加轻盈,速度也更快,在沥青、砖石、塑胶、草地等复杂地形挑战中,也能做到如履平地。面对工作人员的外部推搡干扰,机器人依旧可以保持稳健前行,充分展现了其强大的平衡能力与环境适应性。

此外,在开普勒刚刚发布的实训视频中,开普勒K2“大黄蜂”也已经可以通过分层模型VLA+语义识别,听懂自然语言指令,按照需求给大家分发物品,完成多种精细任务,其丝滑程度媲美特斯拉Optimus。

“行走+操作”的双重突破,网友纷纷表示被惊艳到,国产人形机器人,终于可以从容地走出实验室大门了!

01.

从“形似”到“神似”,

特斯拉同款技术路线破局

要知道,在人形机器人领域,“类人”是行业长期以来追求的目标。传统人形机器人多采用单一驱动方式,要么难以兼顾负载与灵活,要么步态僵硬、能效低下。开普勒K2“大黄蜂”此次步态升级的核心,在于混合架构仿人直膝步态行走及抗扰动。

这套架构中,直线执行器如同机器人的“腿部肌肉”,提供行走所需的核心动力;旋转电机则扮演“调节神经”的角色,实现动作微调和步态切换,让机器人能适应不同地形。

在机器人学界,这项技术一直被视为高难度关卡,需要研究人员构建复杂的运动学模型,精准控制每个关节的力矩输出。但突破之后,优势立竿见影:机器人步态自然度大幅提升,能效利用率显著优化,面对复杂环境的适应能力也更强。

如今,这一技术路径已得到行业巨头验证,特斯拉Optimus、小鹏等国际前沿团队均采用类似方案。以特斯拉为例,Optimus下肢则多采用线性驱动,利用无框力矩电机配合行星滚柱丝杠等,将旋转运动转化为直线运动,驱动腿部膝关节、踝关节等的伸屈和移动,在保证机器人有足够力量支撑身体与完成任务的同时,实现了较好的运动灵活性,足见该技术在行业内的前瞻性。

今年4月,特斯拉在X上分享的最新视频中,Optimus的行走速度大幅提升,展现出其在步态速度优化上的显著成果。而K2“大黄蜂”则在自创技术体系下,达到了与之相近的步态自然度,加之大脑部分进行了再升级,采用分层模型VLA+语义识别,K2“大黄蜂”已经可以进行深度推理与规划,基于扩散变换器(DiT)的动作模块快速生成动作指令,实现毫秒级响应,尤其在复杂地形适应性测试中,二者均能平稳跨越障碍物,展现出混动架构的强大优势。

02.

为何选择行星滚柱丝杠直线执行器

作为步态升级的核心?

作为全球首款商用行星滚柱丝杠人形机器人,开普勒K2“大黄蜂”这一选择与特斯拉Optimus的技术决策逻辑相通,皆因行星滚柱丝杠具有三大不可替代的优势。

首先,高能效与高精度。行星滚柱丝杠通过滚动摩擦传递动力,能量转化效率高达81.3%,远优于传统传动部件,既能为步态切换提供持续动力,又能减少能耗,机器人可实现充电1小时,连干8小时;同时,低摩擦设计大幅降低热变形与磨损,确保机器人长期运行下的定位精度,让每一步的落点误差控制在毫米级。

其次,是超强承载与适应性更便于任务执行。行星滚柱丝杠通过螺纹滚柱形成多接触线,受力面积远超滚珠丝杠,拥有极强的负载力,可实现双臂负载30公斤,即便在携带重物行走时,也能保持步态稳定,且能适应高冲击、多粉尘的工业环境,无需频繁维护。

最后,运动平稳性。螺纹滚柱的连续接触消除了传统传动中的冲击振动,让K2“大黄蜂”的步态更流畅,行走噪音也显著降低,更适合与人类协同作业的场景。特斯拉Optimus在人机协同场景中,曾凭借低噪音与平稳步态获得了广泛关注。在一些展示视频中,Optimus能够在不干扰周围环境的情况下,较为安静且平稳地移动,K2“大黄蜂”在这一维度上同样表现出色,可在商场、医院等对噪音敏感的区域与人类安全共处。

03.

攻克技术难点,

实现从仿真到现实的跨越

作为混动架构的人形机器人,技术难度体现在哪些方面?相比串联结构,串并联混合的复杂结构使其运动学与动力学模型都更为复杂,机器人的平衡控制难度、地形适应难度、步幅步频调节难度、动力分配难度、容错恢复难度都更高。K2“大黄蜂”在实现混动架构步态时,就面临两大核心挑战:丝杠力学的复杂控制,以及“仿真到现实”(Sim-to-Real)的差距跨越。

在丝杠力学控制上,K2“大黄蜂”的串并联混合结构,比传统准直驱机器人的串联结构复杂得多。研发团队需要精准推衍丝杠与关节间的关联,比如丝杠长度与关节角度、丝杠速度与关节角速度、丝杠出力与关节力矩的对应关系。上层控制器规划的关节参数,要转化为直线电机的执行指令;电机的实际运行数据,又要反馈给控制器调整策略,任何一环的误差都可能导致步态失衡。

开普勒团队深入研究丝杠力学,通过精细化建模与反复调试,最终实现了高负载、复杂动作下的精准控制,让机器人每一个动作都更贴近人类自然行走逻辑,真正做到更像人。

而Sim-to-Real的差距,则是人形机器人领域的共性难题。仿真环境中,地面接触力、关节摩擦等物理特性多为理想模型,传感器数据也无噪声干扰,但在现实中,足部与地面的动态摩擦、IMU传感器的微小漂移、突发外力的扰动,都可能让仿真中稳定的步态“失灵”。

为解决这一问题,开普勒团队采用“强化学习+模仿学习”的组合策略:一方面,利用GPU加速的物理仿真平台,让数千台虚拟机器人在不同地形、扰动场景中并行训练,积累海量步态数据;另一方面,基于海量的真机数据,打磨其专项技能,例如学习人类行走轨迹,优化脚跟着地、脚尖离地的动作细节。

通过双数据飞轮持续学习,开普勒K2“大黄蜂”也在不断提高对于新任务的学习效率与执行任务的成功率,成为各领域的操作“专家”。

同时,团队还引入“奖励函数引导”机制,在训练中为机器人设置“目标”,比如保持平衡、步幅均匀、抗扰动成功等,通过正向反馈不断优化步态控制策略。这一点也与特斯拉Optimus的技术思路相通,通过强化学习+仿真训练,将仿真到现实的动态适配误差缩小,满足工业等实际场景对步态稳定性的核心需求。

04.

此次动态升级,不仅是技术上的突破,更为K2“大黄蜂”的场景应用打开了新空间。在商业、科研领域,它可成为科研教育的高效“助手”,为机器人学、智能控制等专业提供实验平台,助力人才培养;也能化身展厅“讲解员”,通过仿人动作与语音互动,让科技展示更生动;还可承担数采训练任务,支持远程操作与多模态数据采集,为AI算法提供高质量训练数据。

工业场景中,其优势更突出:机器人双臂负载高达30公斤,能高效完成仓储物流的搬运、分拣任务;在生产线中,可与工人协同作业,提升柔性生产能力;即便在危险作业、高粉尘等特种场景,也能替代人工完成任务,兼顾安全与效率。

值得注意的是,开普勒K2“大黄蜂”是目前全球首款商业可售的特斯拉同款混动架构人形机器人,硬件自研率达80%以上,在核心性能上表现尤为突出:续航能打,充电1小时,可连续运行8小时;负载强劲,依靠滚柱丝杠提供动力,承载30kg重物毫不费劲;性价比更是亮眼,24.8万的量产基础版能让企业成本砍半、效率翻倍,这使其在商业化落地方面具备领先优势。

从实验室走向产业现场,K2“大黄蜂”的持续进化,正推动人形机器人从“技术展品”向“实用工具”转变,从发布国内首例“混合架构抗扰动步态实录”视频,到一步步迈向“全能专家”,开普勒不仅展现了国产人形机器人的技术实力,更让“仿人机器人走进真实场景”的目标更近一步,有望成为拉动人形机器人行业发展的重要力量。

免责声明

文章来源:中国机器人网

凡资讯来源注明为其他媒体来源的信息,均为转载自其他媒体,并不代表本网赞同其观点,也不代表本网对其真实性负责,转载请联系原出处。您若对该文章内容有任何疑问或质疑,请立即与后台小编联系,平台将迅速给您回应并做处理。注明本公司原创内容,转载与商务合作请联系慕老师159 0176 7989(微信同号)。