随着“软件定义车辆”(SDV)理念的不断深化,汽车电子电气(E/E)架构正经历从分布式向集中化的深刻变革。消费者对个性化功能、远程OTA升级能力以及高阶自动驾驶体验的需求日益增长,传统以ECU分散部署为核心的架构在处理器冗余、线束复杂度和软件迭代效率等方面已显疲态。

在此背景下,区域架构(Zonal Architecture)逐渐成为下一代E/E架构的核心方向。作为支撑该架构的关键技术之一,48V低压系统正在加速替代传统的12V供电体系,不仅缓解了高功率负载带来的布线压力,也为整车轻量化、能效提升和智能化演进提供了底层支持。

9月17日,在AspenCore于上海安曼纳卓悦酒店举办的“2025中国国际汽车电子高峰论坛”上,德州仪器(TI)系统应用工程师朱明睿发表了题为“汽车48V区域架构与控制器的TI解决方案”的主题演讲,系统阐述了架构演进趋势、48V系统的应用场景、关键技术挑战及TI提供的完整系统级支持路径。

德州仪器(TI)系统应用工程师朱明睿

架构演进:从域集中走向中央区域控制

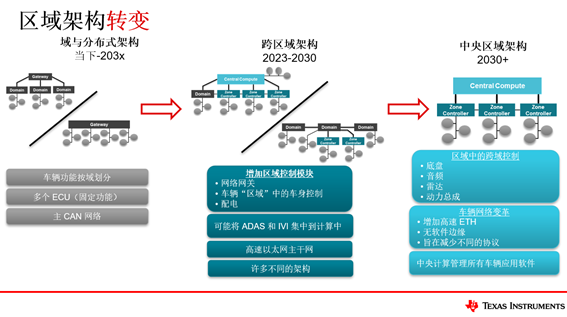

当前汽车E/E架构正处于由“域与分布式架构”向“跨区域架构”的过渡阶段,并计划于2030年后逐步迈向“中央区域架构”。这一转变的核心在于将原本分散的功能模块按物理空间划分为若干区域,通过区域控制模块(ZCM)实现统一管理。

ZCM扮演着承上启下的关键角色——向上连接中央计算单元,承担ADAS、智能座舱、车身控制等复杂计算任务;向下整合边缘节点与执行器,完成本地I/O采集、负载驱动与通信转发。这种结构显著减少了车内MCU数量,简化了网络拓扑,降低了布线复杂度。

更重要的是,区域架构为OTA更新提供了高效通道。软件可集中下发至ZCM,再由其分发至各子系统,避免了传统方式中逐个刷写ECU所带来的耗时与失败风险。同时,硬件与软件解耦也使得功能扩展更加灵活,为未来服务化架构奠定了基础。

为何转向48V?破解高功率时代的布线瓶颈

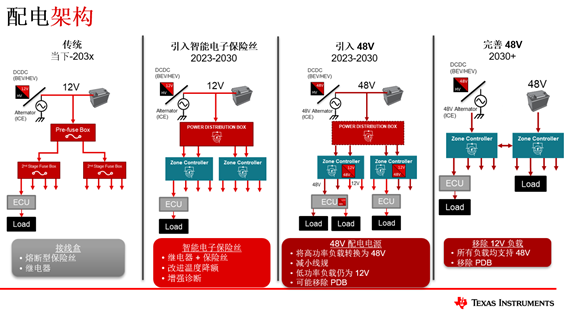

尽管12V系统长期主导汽车供电标准,但在电动化与智能化双重驱动下,其局限性愈发明显。面对空调压缩机、电加热座椅、主动悬架、高性能计算单元等高功率负载,电流急剧上升,导致线径加粗、线束增重、能量损耗增加。

根据P=UI的基本原理,在相同功率需求下,将电压从12V提升至48V,理论上可使电流降低至原来的1/4。这直接带来三大优势:

线束轻量化:导线截面积可缩小约75%,显著减轻整车线束重量; 成本节约:铜材用量减少,同时简化装配工艺; 能效提升:线路压降与热损耗降低,有利于延长电动车续航里程。

实际数据显示,在ZCM供电场景中,采用48V架构相比12V可实现85%的线束重量与成本双下降;对于车窗电机等局部负载,也能实现60%以上的线束减重与超过一半的成本优化。

这一结构性变革不仅是电气系统的升级,更是面向未来智能汽车的整体重构。

应用图谱:MHEV、HEV/PHEV与BEV中的差异化部署

不同动力形式的车型对48V系统的集成方式存在差异。

轻度混合动力(MHEV)通常以ICE发动机为主驱动力,车辆保留12V主电源,而48V系统主要用于支持动力总成、空调、底盘控制和主动悬架等功能,通过回收制动能量提升燃油效率。

全混合动力(HEV)、插电式混合动力(PHEV)以及纯电动汽车(BEV),则普遍采用高压动力电池作为主能源,通过DC/DC转换器生成48V低压轨,供各类高功率附件使用。这类架构更符合未来电动化平台的发展方向。

目前全球主流车企已在积极推进48V区域架构落地:

美洲市场已有两家OEM启动试点量产,并规划后续大规模推广; 中国市场四家主要自主品牌预计于2027年实现批量装车; 日本及亚洲其他地区也将在2025至2028年间逐步推进商业化应用。

可见,48V区域架构已进入产业化前夜,未来五年将是关键窗口期。

技术挑战:安全、成本与生态协同难题

尽管前景广阔,但48V系统的普及仍面临多重挑战。

首先是配件生态尚未成熟。传统12V电机、继电器等组件无法直接用于48V环境,需重新设计绝缘等级与耐压能力。具备垂直整合能力的企业如特斯拉已率先完成相关部件的自主开发,形成先发优势。

其次是半导体器件成本上升。由于工作电压提高,IC需满足更高的绝对最大额定值,晶圆工艺与封装要求随之提升。此外,PCB设计中的爬电距离与电气间隙必须符合IEC60664-1、IPC-2221A等行业标准,增加了布局难度。

瞬态电压冲击与电弧故障也是不可忽视的安全隐患。例如在开关过程中可能产生高达70V甚至更高的瞬态过压,若器件选型不当或防护不足,极易造成系统失效。直流电弧问题则源于接触不良或绝缘破损,在大电流放电条件下可能引燃周围材料,威胁行车安全。

因此,系统层面需要建立完善的监测、诊断与保护机制,确保在异常发生时能够及时响应。

TI系统方案:构建区域控制器的完整技术链条

为应对上述挑战,德州仪器(TI)提出了一套覆盖电源管理、通信接口、负载驱动与智能保护的全栈式解决方案,助力客户实现48V区域控制器的快速开发与量产落地。

在电源管理方面,TI提供包括LM745xx-Q1系列电池反向保护芯片、LM708x0-Q1系列宽输入范围同步降压DC/DC转换器以及TPS7A16A-Q1 LDO在内的完整电源链方案,支持从48V到12V、5V、3.3V的多路稳压输出,满足不同负载需求。

通信接口方面,TI推出的TCAN1042H-Q1、TCAN1052H-Q1等支持±70V总线故障耐受的CAN收发器,可在极端工况下维持通信不中断,兼容CAN FD协议,适用于ZCM与中央计算单元之间的高速数据交互。

针对多样化的执行器类型,TI提供TPS1HTC30-Q1高压高边开关、DRV8262-Q1有刷电机驱动器等产品,支持电阻性或电感性负载的精确控制,并集成电流检测与诊断反馈功能,便于实现闭环管理。

在安全防护层面,INA296B-Q1高精度电流检测放大器可实时监控各支路状态,结合TPS376x-Q1系统监控器可实现电压阈值报警、看门狗复位、短路切断等安全机制。部分方案还引入背对背FET结构,防止48V与12V系统之间因短路引发反向电流冲击。

主干网创新:TI提出的双源供电与冗余设计

TI特别提出一种适用于48V主干网的创新拓扑结构,采用背对背FET设计,支持两种供电模式无缝切换:

驻车状态下,系统由独立48V辅助电池供电,维持防盗模块、网关、远程唤醒等功能运行;行驶状态下,则切换至高压动力电池经DC/DC转换输出的48V电源,实现高效供能。

该架构支持ORing或多路复用冗余电源输入,在一路失效时自动切换至备用路径,满足功能安全(FuSa)要求。即使在某区域发生短路的情况下,上游MCU仍可通过电压监测判断故障位置并执行隔离操作,保障系统基本功能可用。

此外,TI还建议采用Always-On DC/DC提供双输出路径,分别服务于ASIL-D级别的常电负载和ASIL-B级别的1kW功率设备,进一步增强系统的可靠性与灵活性。

结语:通向未来的必由之路

48V区域架构不仅是电气系统的升级,更是汽车产业迈向软件定义未来的战略选择。它解决了传统架构在性能、成本与可扩展性方面的根本瓶颈,为下一代智能汽车提供了坚实的技术底座。

正如TI在演讲中所展示的,通过芯片级创新与系统级整合,能够有效应对48V区域控制器在电源、通信、驱动与安全方面的多重挑战。随着标准制定、供应链成熟和规模化应用的推进,48V区域控制器有望在未来几年内实现大规模落地。

而如何在保证安全性的同时,平衡成本、效率与可维护性,将成为主机厂与零部件供应商共同面对的核心课题。

THE END

关注“电子工程专辑”加小编微信

现已开放地区群,请发送消息【深圳】【上海】【北京】【成都】【西安】到公众号