1.整体落地节奏

根据2025WRC发布的《人形机器人十大潜力应用场景》,结合2025WAIC和WRC现场展示情况,应用场景相似特点是,劳动密集、重复性强,风险高、结构化/简单半结构化。

通过初期投入、后续运营成本、政府政策支持等维度对机器人落地投资回报情况进行衡量,我们归纳了两个筛选易于落地应用场景的角度,第一是技术可实现性,即在容错率高,执行速度/同步性要求不高,可重复纠错,易于收集数据的场景具备率先落地优势;第二是成本效益,即在区别于自动化、能体现物体/任务/环境泛化性,能真正提高效率或降低死伤率的场景具备率先落地优势。我们看好中短期具身智能机器人在工业物流、机构养老、特种环境(转炉炼钢,石油化工,电力巡检),以及toC陪伴&玩具机器人场景中的应用,长期走进家庭。

2025 世界机器人大会“人形机器人十大潜力应用场景”

资料来源:世界机器人大会,新浪 经,公共安全装备网,中国银河证券研究院

2.物流

智慧物流上游主要是单机设备及零部件供应商,中游为解决方案提供商,下游为应用物流自动化系统的各行各业。AI技术在物流与供应链领域中应用串联了智能装备,AI算法,以及智能决策、智慧园区&仓储、运输优化、自动驾驶/无人配送、安全合规等多样化场景:

1)智能决策:聚焦供应链需求预测、库存预测与路径优化等核心算法。

2)智慧园区:覆盖物流园、场站、港口等物理枢纽的数字化升级。

3)智慧仓储:整合库存优化、仓内布局设计与物流机器人作业。

4)运输优化:囊括路径规划、车辆调度与装箱算法。

5)自动驾驶/无人配送:辐射自动驾驶重卡、封闭场景无人装备、末端无人车及无人机。

6)数字员工:以智能客服、智能报关、智能订舱、智能询价替代传统人工岗位。

7)大模型:对接开源基座,打造通用或垂直物流场景的模型产品。

8)安全合规:围绕运营安全管理、监控与合规管理。

物流自动化的发展经历了从机械化到自动化,再到智能化的过程,反映在上游设备端,则是从带轮的非动力性辅助工具,如料架和推车等,演变为带动力的机械化设备,如叉车和拆垛机等,进而实现信息化和点对点/局部自动化,如输送线、传统立体库等,在自动化过程中,AGV承担运输重物和简单重复性任务,随着后续机器视觉+slam等自主导航技术发展,能够对环境变化做出合理反应、自主避障规划的AMR商业应用逐步广泛。

当前智慧物流正朝着全域自动化和物料智能化发展,以实现自主组织、决策和循环,流程作业互通互联,场景之间互相连接,从而完成全生产物流经营过程的无人化,此时对机器人柔性作业和泛化能力提出更高要求,搭配大模型的具身智能机器人有望实现广泛应用。

物流环节自动化设备

资料来源:物流技术与应用,中国银河证券研究院

自主移动机器人AMR配备了先进的导航设备和机载控制系统,能够在自建地图环境中独立移动,自主导航、路径规划、避障、任务调度和实时决策,执行卸货、存取、拣选、分拣、运输等物流任务,较传统仓库节约了驾驶叉车、包裹入库、商品挑选、包裹分拣及转移至运输工具过程中大量人工作业需求,简化流程,提高整体库存管理的效率和准确性。

传统人工仓库与使用 AMR 解决方案仓库比较

资料来源:灼识咨询,中国银河证券研究院

物流对应下游行业覆盖电商、汽车、3C、新能源、烟草、食品、医疗、快消等诸多行业,不同行业物流建设需求趋势不同,场景特征各异,所需智慧物流解决方案差异也较大,需要解决方案提供商熟悉行业物流痛点,理解物流管理,有成功案例积累。当前国内电商智慧物流建设需求相对平稳,跨境电商、食品工业、新能源汽车等行业需求则较为旺盛。电商和卷物流特点在于量大、时效性/分拣效率要求高,汽车物流特点在包装多样化、批次管理严格、稳定性要求高、作业面积大,3C物流场景则更强调人机协作、对环境要求高、多跨仓作业。

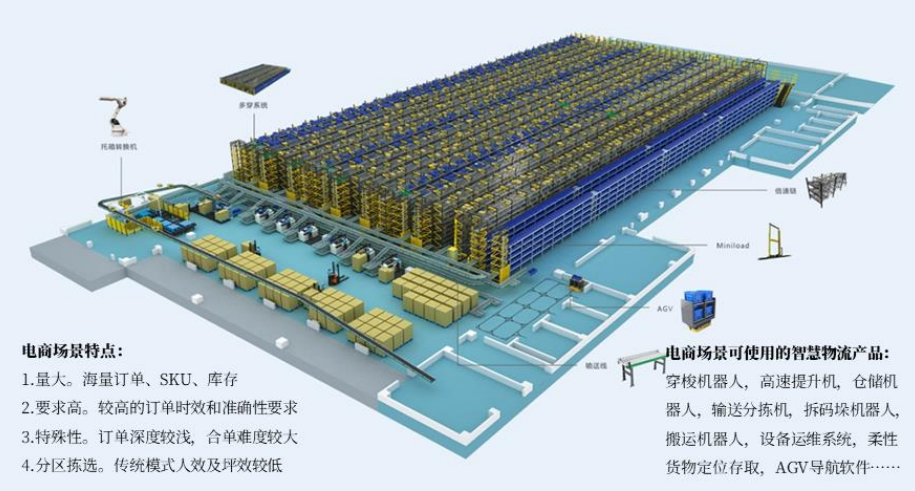

电商场景:智慧物流需求的重要来源之一,其物流特点在于订单/SKU/库存量大,订单时效和准确性要求高,订单合单难度较大,传统分区拣选模式人效和坪效较低。AI+机器人在电商物流场景运用可以大幅降本增效,提高系统准确性、稳定性和柔性。例如,亚马逊机器人Sequoia可存储和检索库存,Sparrow可以实施单个商品的拣选、搬运和放入料箱工作,Robin可对包裹进行出货台前分类,Cardinal使用AI和计算机视觉快速拣选包裹并读取标签,Proteus可以自动搬运货架并进行“人机交互”,最近发布的Vulcan配备AI和触觉/力反馈,可自主从失败案例中学习,完成约75%的亚马逊库存处理,大幅降低人工工作量。

至25年7月亚马逊已经部署了100万台机器人。兰剑智能针对货到人任务,可以实现智能化自动补给及搬运,运用3D视觉实现料箱位移监测和智能位置调整,通过数字孪生技术完成在线监控、主动运维和预防性维护;针对集货缓存需求可运用智能设备等实现集货环节7*24h无人化工作。

AI 在电商物流场景应用

资料来源:兰剑智能官网,中国银河证券研究院

汽车厂物流场景:逐渐从成本中心到价值中心转变,智能化和信息化需求增长,收货、仓储、拣选、配送各环节中设备自主规划决策能力逐步加强,对人工的替代程度提升。车厂物流特点为包装多样化,时效性强,严格先进先出,稳定性要求高,劳动强度高,作业面积大。针对上述特点,以赛力斯超级工厂为例,其通过“无人化、智能化”重构汽车物流:

1)收货端,视觉门自动验收+AMR自动搬运入库,智能仓储管理系统WMS+机器人调度控制系统RCS动态调度;

2)仓储端,结合集装箱立体库技术+无人卡车配送,依托堆场管理系统(YMS)、自动起吊抓取和自动移载等技术,管控集装箱动态存储、先进先出和按需取用,小件立库实现千种零件智能存取;

3)拣选端,自动亮灯拣选系统PTL与高级计划与排程系统APS实现电子化指示和货架亮灯引导,机械臂搭载视觉、磁性自适应抓手和动态路径规划算法等技术,用于冲压自制件的装框,以及总装大件、玻璃等自主抓取与排序,人形机器人通过智能感知实现标件识别、定位、拣选;

4)配送端,AMR/AGV可实现路径规划与自动避障,供应商系统直连公司制造运营系统MOM,无人集卡对接智慧物流港按需精准配送,实现供应链一体化。

赛力斯超级工厂中无人集卡厂内调度

人形机器人正被尝试嵌入智慧物流链路中,承担柔性体力劳动者角色,其当前落地应用场景主要为:

1)“具身智能+数据采集工厂”。如德马合作智元,通过布置真实的物流作业场景进行训练,让人形机器人学会搬运、分拣、拆箱、包装等任务,与AMR/无人牵引车协同,形成柔性“货到人+人形拣选”闭环。

2)取放料箱和回收空料箱。如ReflexRobotics在GXO配送中心。

3)搬运。如优必选walkerS1在东风柳汽工厂搬运料箱。

4)快递分拣。如Figure02搭载自身HelixVLA模型实现对不规则快递进行码放和条形码扫描。随着具身大模型技术发展,人形机器人泛化性有望持续提升,以填补传统AGV/机械臂无法覆盖的“最后一百米”空白,或AMR难以覆盖的“非托盘/异形件、非平整地形、低流量/低密度”末端环节,推动仓、运、配全流程无人化。

3.纺织缝纫

按缝制工序先后分类,缝制设备主要包括三大类:缝前设备、缝中设备和缝后设备。缝前设备主要包括裁床、铺布机等用于裁剪、铺开布料等缝纫前道工序的加工设备;缝中设备主要包括平缝机、包缝机、绷缝机和特种机等用于缝纫工序的加工设备;缝后设备主要包括熨烫、包装设备等用于熨烫、包装等服装生产后道工序的机械设备。

纺织行业主要缝制设备

资料来源:杰克科技招股书,中国银河证券研究院

设备升级层面,当前缝前和缝后设备已经具有相对较高的自动化水平,而缝中过程,由于布料在材质、表面纹理、重量等差异大,抓料送料环节还是依赖人工。小单快反也需要设备具备更高效率和柔性化。搭配传感器、摄像头、高峰值扭矩和功率密度电机,搭载AI算法的缝制设备可大幅提高缝制的精准度和效率。

基于AI视觉和深度学习的验布设备可自动化布料检测。人形机器人可替代人工进行布料放置,承担布料搬运和上下料等重复性劳动,并有望在未来搭配机械臂进行多机协作,实现缝制环节全流程自动化。产线和工厂层面,通过大数据和AI算法动态排产,通过云端数据库和数字化系统提供工厂布局和产线分析,可助益工厂精益化生产。

以全球领先的中国工业缝纫机厂商杰克科技为例,设备升级层面,其锁定服装制造场景,持续打造“AI+机器人”智能化产品。2023年杰克科技推出了一代智能平缝机“快反王”,2024年为解决混搭面料容易卡顿、断线等问题,推出了可每秒3.2万次检测面料厚度变化、实时生成最佳压布力与送布力参数的智能包缝机“过梗王”,6月又发布了AI缝纫机“快反王2”和不断线模板机“M9-A”。“快反王2”采用九脑章鱼双核AI芯片,可实时感知面料及梗位变化,高速运算出协同参数,同时由大力猿双擎电机精准输出穿刺力与送布力,实现面料梗位全适应。其配备的摄像头可记录“明星”工人标准手势,给操作车工提供对比分析结果,帮助工人迭代技术。

展望未来,“智能机器人”专项计划和杰克人形机器人应用可期。2025年3月19日,国家重点研发计划“智能机器人”专项——“自主缝制作业机器人系统研制与应用验证”在杰克科技正式启动。三年攻关期内,项目将围绕“机器人+AI”主线,突破多模态感知、智能路径规划与高精度柔性控制三大关键技术,实现缝料的自动抓取、展平、堆叠及与缝纫机的实时协同作业,打造具备自主决策与执行能力的缝制机器人系统。此外,杰克还准备在2026年下半年正式发布人形机器人。

生态建设上,杰克科技正致力于打造“AI+机器人+成套智联”服装智造生态,从“缝制设备制造商”向“服装智造成套解决方案服务商”升级。基于深耕服装行业三十多年的优势,大量服装生产数据储备,3254项有效专利与软件著作等,杰克科技已经打造了佳都集团、得体、瑞华智能工厂等项目。

智能化上,其建立云端数据库,各系统联接,运用物联网、互联网、云计算技术全面打造业务流程,达到全面、高效的个性化交付;数字化上,开发数字平台,搭建大系统,CAD系统MES系统、WMS系统、SSCM系统、APS系统导入,提升设计效率和管理水平;自动化上,提供成套自动化硬件设备,从缝前、缝中到缝后;精益化上,提供工厂布局、工序调整、产线分析、标准化作业和效率分析等研究整改报告。相信AI机器人+成套智联系统,将助力杰克打造智能缝制产业工业互联网平台,提升行业整体智能化水平。

杰克科技智能缝制产业工业互联网平台

资料来源:杰克科技官网,中国银河证券研究院

4.质检

面对产线碎片化、新品迭代快、非标瑕疵突发等痛点,基础自动化设备因规则库固定、适应新产品需重新编程而应用有限,质检“最后一公里”仍靠人工。而人工目检,囿于疲劳度与人力成本,较难覆盖大规模生产线。此外,不同检测设备,如光学、X射线、激光等,其数据格式和坐标系不统一,制约了融合分析。

基于以上特点,机器视觉、深度学习、多模态数据融合等AI技术有望解决人工目检高成本精度有限问题,突破传统质检设备的边界,实现从“单一信号检测”到“全面质量画像”。针对AI+机器人在质检领域的应用,中科慧远、优必选&吉利极氪、非夕科技&蔚来汽车均进行了尝试。

中科慧远8月发布具身质检机器人CASIVIBOT,融合人类经验与工业AI,以“手-眼-脑”协同架构重塑质检:多光谱感知系统组成的“眼”实现大视野扫描和微米级检测,可应对复杂曲面、高反光及不同材质;“手”为机械臂加可切换夹具,可轨迹规划自主避障;“脑”依托自研“慧脑”平台,垂直大模型+百万级精标注缺陷样本库,支持类间小样本迁移与语言指令识别。单机层面,可仿人执行高强度、重复性检测,在人工监督指导下持续进化;群体部署层面,通过云端集中管理,支持知识在设备间迁移,实现跨工厂、跨产线快速部署。

优必选WalkerS1在极氪5G智慧工厂内实训,深度学习+机器视觉突破人工质检“感知极限”:WalkerS1视觉系统由三部分构成:高精度3D相机,可捕捉0.05毫米的细微缺陷;多光谱成像模块通过红外、紫外波段识别肉眼不可见的材料瑕疵;动态补光系统自适应调节光线角度,消除反光干扰。其AI质检模型仅需几百张缺陷样本即可训练出高精度模型,可同时处理尺寸测量、表面缺陷识别、装配完整性验证等任务,且会自动更新模型,适应产线工艺变化。

非夕科技自适应机器人Rizon10,配合快换系统、视觉模块、AI全身自检系统,实现汽车质检的全流程自主化:在蔚来汽车工厂生产线上,机器人首先选取对应充电枪,移至充电口进行视觉粗定位,随后以仿人化的方式插拔充电枪,对充电电流、可容忍插拔力等精细检测。新车座椅、扶手、方向盘、后视镜等部件的加热功能,则通过热成像进行检测。快换机构结合力控技术,能够兼容多种车型与充电枪;视觉算法进行座椅的皮质、颜色、缝线和车机配置的扫描比对;机器人可同时进行多任务操作,并实现生产数据化智能化,机器人端数据可检测可溯源。

更多行业研究分析请参考思瀚产业研究院官网,同时思瀚产业研究院亦提供行研报告、可研报告(立项审批备案、银行贷款、投资决策、集团上会)、产业规划、园区规划、商业计划书(股权融资、招商合资、内部决策)、专项调研、建筑设计、境外投资报告等相关咨询服务方案。

关 于 我 们

关 于 我 们

·官方网站: Chinasihan.com