涵道风扇 vs 开放螺旋桨

在eVTOL领域应用的优缺点对比

气动性能对比指标

静推力

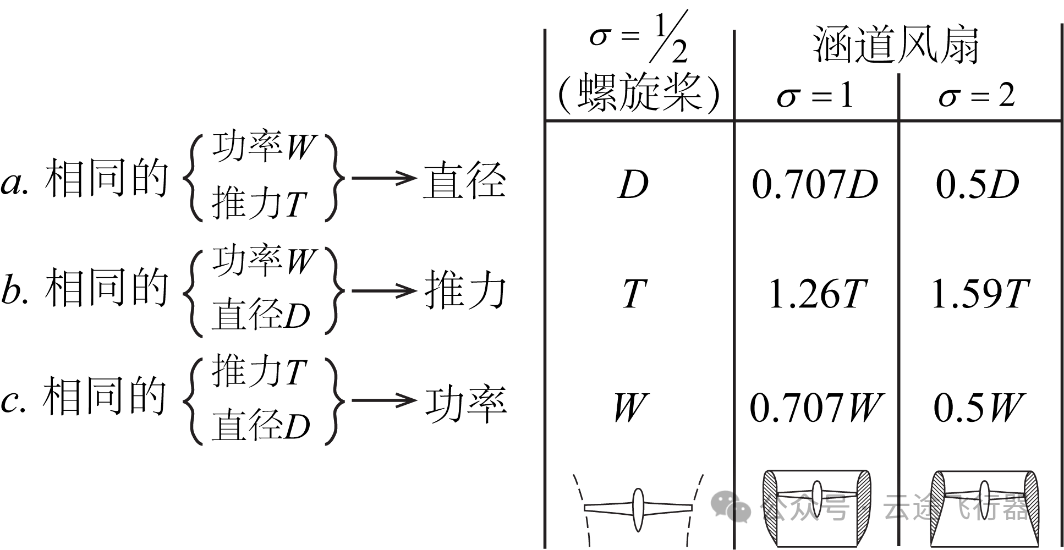

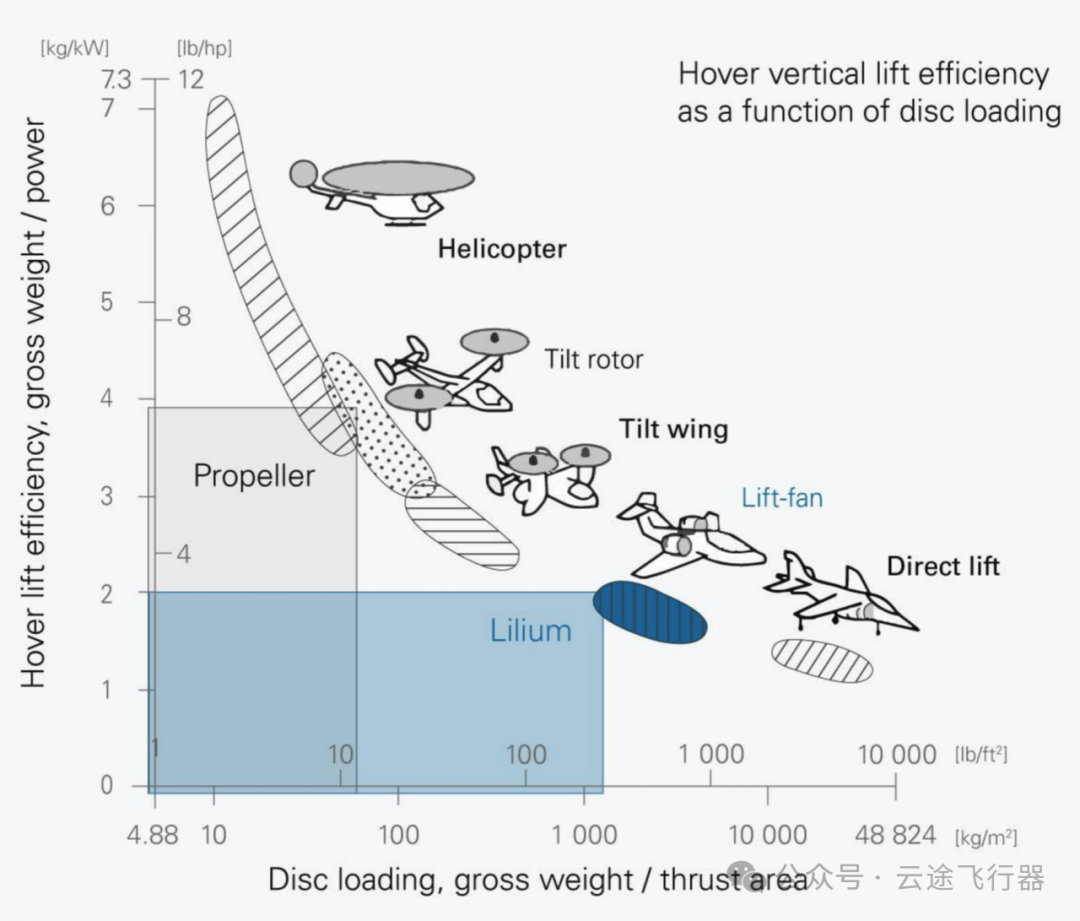

涵道风扇在静止和低速条件下表现出更高的推力产出。研究表明,在相同桨盘面积和输入功率下,涵道风扇可比未加涵道的螺旋桨产生约26%更高的静态推力 。这是因为环形涵道减少了螺旋桨尾流的收缩,提高了通过螺旋桨盘面的质量流量 。涵道前缘的低压吸力效应也会提供额外的推力 。这意味着对于相同的悬停重量要求,涵道风扇可以通过更小直径的旋翼或更少的功率即可产生足够升力,对于受限尺寸的城市航空器非常有利。

推进效率

在前飞阶段,涵道风扇的相对优势随着速度增加而减弱 。开放螺旋桨可以通过更大的直径来加速更大质量的空气,以较低的能量损耗产生推进力,因而在高速巡航时效率更高。而涵道在高速下会增加阻力并削弱其在低速时的增益 。有研究对比了两者在不同巡航速度下的效率:例如,在约M=0.20(约128节,典型城市空中出行巡航速度)时,若开放螺旋桨配备可变桨距优化,其推进效率可比涵道风扇高出约5% 。然而在更高的巡航速度(如M=0.40)下,固定桨距的开放螺旋桨性能迅速下降,反而被优化设计的涵道风扇超越。这表明涵道风扇更适合中高速设计,而开放螺旋桨若想兼顾高速,需要引入变距桨等复杂机制来保持效率。总体而言,涵道风扇在高亚音速下也能达到约75%–80%的推进效率水平;开放螺旋桨在经过充分地优化设计后效率更高,但需权衡机械复杂度和直径。

高速巡航性能

在高速前飞时(例如>400 km/h),开放螺旋桨由于不受环形整流罩阻碍,气动阻力更小,有利于提升航程和效率。而涵道风扇的整流罩在小迎角内能产生一定的升力,并对气流进行有效的引导,在一定的速度范围内,其仍具有较好的气动性能。需要注意的是,当前进比(advance ratio)很高时,涵道风扇的环形结构可能从提供推力变为产生净阻力:实验表明,当进气流速度很高而螺旋桨诱导速度很低时,涵道本身会成为显著阻力源,在极端条件下甚至对总推力产生负贡献 。因此对于高速巡航占比大的任务,开放螺旋桨通常在效率上更具优势,而涵道风扇需要优化外形以降低高速阻力(例如收缩进气、减少扩张比等)。应用上,如果eVTOL主要执行城市内短程任务,巡航速度适中,涵道风扇的高速劣势并不突出;但对于需要较高速飞行的构型,设计者应慎重评估涵道在巡航下的推力损失。

涵道风扇在不同速度段的性能表现

01

悬停工况

涵道风扇在悬停/低速下具有显著优势。除了上述静推力提升外,涵道还能提高悬停效率(常用悬停品质因数Figure of Merit表示)。实验曾显示,优化设计的小型涵道螺旋桨在悬停时产生的推力较等功率的开放桨提高了94%,接近翻倍。尽管94%的提升属于特定优化下的极端案例,但普遍规律是涵道通过抑制叶尖涡流损失,极大改善了悬停推力输出。在悬停状态下,涵道本身也产生显著的环翼升力:研究指出涵道在悬停时自身可承担总升力的一半以上。这意味着涵道风扇非常适合需要长时间悬停或垂直起降的任务,可在相同功率下提供更大的升力裕度和更高的悬停经济性。

02

过渡工况

在从悬停过渡到前飞的中等速度下(如从0逐渐加速至数十米/秒),涵道风扇的优势会有所下降,但仍保持较高性能。此阶段需关注涵道迎角对气动特性的影响:如果涵道风扇以一定角度迎风(如倾斜推进或安装在机翼上遇侧风),可能出现涵道失速和配平力矩变化。早期NASA等研究发现,涵道风扇在非零迎角下会出现局部失速,伴随显著的机头上仰力矩(nose-up pitching moment)。这是由于环形整流罩的一侧发生气流分离,升力骤减所致。设计上可通过优化涵道唇口形状、增加导流片等手段减缓失速发生。过渡阶段涵道还起到一定的矢量作用:通过在涵道尾缘布置可偏转襟翼或导流板,可引导涵道风扇的尾流方向,实现姿态控制和平滑过渡。总的来说,中等速度段涵道风扇仍保持良好推力,但需注意避免大迎角下的性能衰减。实际应用中,比如倾转涵道构型,要精确控制过渡路径和迎角以保持涵道内流附着,从而充分利用涵道在此阶段的升力贡献。

03

巡航工况

在进入前向巡航后(数十到上百米/秒范围),涵道风扇的相对优势逐渐降低。随着前飞速度提高,开放螺旋桨的尾流收缩效应本就减弱,涵道对于防止尾流收缩的作用变小。同时涵道本身受到前向气流冲刷,会产生寄生阻力。如果不采取特殊设计,涵道在巡航时会降低整体效率,甚至在极高速度下成为负担。为改善巡航性能,一些方案考虑自适应涵道(如可收缩或改变扩散角度的涵道)或直接在巡航时关闭/折叠涵道风扇以减阻。不过也有研究指出,在中等巡航速度下涵道风扇仍然可以有可观贡献:例如涵道在小迎角前飞时,其仍可以提供部分升力来分担机翼负载。某些倾转涵道设计甚至利用涵道在前飞时产生的升力来增稳。总体而言,涵道风扇适合飞行包线兼顾悬停/低速和中速巡航的eVTOL;而对于以更高速巡航为主的军用飞机来说,应更倾向于可变距的开放式螺旋桨或涡扇发动机。

噪音控制方面的对比

叶尖涡流与宽频噪声

开放式螺旋桨的主要噪声源之一是叶尖处产生的涡流和湍流尾流直接向外传播。涵道在一定程度上充当了噪声屏蔽罩的作用:它包裹桨叶,阻挡了叶尖涡直接向外辐射噪声,并可平滑约束尾流。研究指出,涵道的存在对螺旋桨噪声有“阻尼”效果,可降低螺旋桨产生的噪音强度 。尤其在桨叶尖端,开放桨会形成强旋涡脱落并产生Blade-Vortex Interaction(桨-涡干扰)噪声,而涵道显著削弱了这一机制。根据某直升机尾桨实验,在相同推力工况下,相比常规开放尾桨,采用涵道尾桨(类似飞机Fenestron风扇尾桨)可以将总声压级降低约5~6分贝 。这数据表明涵道对噪声的贡献不是微乎其微的——5~6 dB的降噪相当于人耳感知减半左右的噪音能量,具有实际工程意义,对于降低城市空中交通噪声污染尤为宝贵。

桨叶数与频谱特性

涵道风扇往往采用多桨叶、小直径设计,这也有助于噪声特性优化。增加桨叶数量可以在相同总推力下降低每片桨叶的负荷和产生的噪声幅度,同时将主要噪声频率推高。文献指出,将桨叶从2片增加到4片,可使同等推力下的桨叶调制噪声降低约10 dB,但噪声频率提升 。频率提高意味着噪声更高音调,虽然人耳可能不如低频那样敏感,但高频噪声的衰减在大气中更快,因而对远处观察者更安静。这正是许多涵道风扇设计采用多叶片的原因,例如法国空客的Fenestron尾桨和Lilium Jet的电动涵道风扇都有十几片甚至几十片叶片,以降低单叶负荷和削弱尖端涡噪声。同时由于涵道限制,涵道风扇叶片可以使用更高的桨尖速度而不产生明显的冲击噪声 。总的来说,涵道配合多桨叶设计有助于降低总体噪声并改变噪声频谱,使噪声更容易被环境背景声遮蔽或更易于衰减。

噪声控制措施

涵道结构还为被动降噪技术提供了可能。例如,可在涵道内壁加装吸音衬垫(acoustic liner)来吸收一部分噪声 。传统航空发动机大涵道比涡扇发动机广泛使用内壁声衬以降低风扇噪声,在电动涵道风扇上也可以借鉴。工程经验表明,结合有效的声学处理可进一步降低涵道风扇的噪声功率级,例如某电动涵道风扇设计通过内壁覆盖多孔吸声材料,实现了约4dB(A)的噪声功率降低 。此外,涵道还能方便地集成主动降噪方案(如主动扬声器抵消噪声)或特殊导流设计来扰乱噪声的相干传播。相比之下,开放螺旋桨由于暴露在外,噪声直接向各方向传播,可利用的降噪手段主要局限于改变桨叶形状、相对布局(如倾斜桨轴、多个螺旋桨交错)等。综合来看,涵道风扇在社区噪声友好型设计上更具潜力,这也是许多城市空中载具倾向于涵道推进的关键考虑之一。

涵道结构对流场干扰及尾流控制机制

01

尾流形态

涵道风扇通过其环形结构有效控制了螺旋桨的尾流。在开放螺旋桨中,螺旋桨后的高速气流(滑流)会向中心收缩并形成强烈的螺旋桨尾涡。而涵道的存在抑制了这种滑流收缩(slipstream contraction)。涵道内部类似管道流动,尾流被约束成接近柱状的喷流,因而尾流的横向干扰减小。这种尾流控制带来的直接好处是悬停时吸入的空气质量流量增加,提升了推力 。从流场角度看,涵道风扇将原本自由发展的涡环限定在涵道直径内,叶尖涡在涵道内部就被弱化,减少了下游形成大尺度涡环的强度。这不仅有利于降噪,也减轻了尾流对机身其他部件的冲击。

02

气动干扰与耦合

对于多旋翼或机翼-螺旋桨耦合布局来说,涵道风扇的尾流更可控意味着相互干扰更小。分布式电推进(DEP)概念研究中发现,将多个推进风扇用短舱/涵道封装并布置于机翼上方时,各推进器之间以及推进器与机翼之间的流动干扰可以降低到最小 。涵道的整流效果使各推进器产生的气流方向性更强,不易发生相互掣肘的紊流混合。此外,涵道还允许在其内部设置定距导流叶片(stator vanes),用于消除旋转流的旋流成分,从而提高净推力并减少尾流扭转。这一点在开放螺旋桨上很难实现(除非采用对转双桨)。通过涵道内部导流片和外部襟翼,设计者可以有效地管理尾流的喷射角度,进而实现推力的偏转,达到控制机身姿态的目的。(例如Bell X-22涵道风扇在涵道后缘安装襟翼用于偏转尾流,实现俯仰/偏航控制)。反之,开放螺旋桨的尾流则较难控制,一旦产生强涡流可能对邻近机翼或机身造成周期性冲击,因此在设计时需要优化空间布置。

03

承载分配

涵道的环形结构本身在空气动力上也承担部分载荷。研究显示,在涵道风扇中螺旋桨叶片和涵道壁之间会形成载荷再分配:悬停时整流罩可贡献超过一半的总升力,而在一定前飞迎角下涵道承担的比例甚至更高 。这意味着涵道不仅改善了桨叶效率,还替代性地提供升力,相当于一个额外环翼。这种特性在设计上既是优点也是挑战:优点是增大了总升力和分担了叶片应力,但挑战在于需要准确预测涵道在各种工况下的受力,避免在高迎角时突然失去这部分升力(即涵道失速)。因此在流场干扰方面,涵道风扇将原本完全由螺旋桨负担的工作部分转移给了自身结构,通过改变周围流场(如引入前缘吸力 )来增加推力。这种内在机制使涵道风扇成为一种集推力产生和流动控制于一体的推进系统,对于垂直起降飞行器的稳定性和可控性带来了额外益处。

工程实现难度对比

除了性能和噪声,工程上实现涵道风扇或开放螺旋桨也面临不同挑战。

01

结构复杂度与重量

涵道风扇因为多了一个环形外壳,结构更复杂,部件更多,整体重量增加明显。由于整流罩需要足够的强度和刚度承受气动载荷,通常采用复合材料制造大型环形结构,这增大了设计和制造难度。相对而言,开放螺旋桨结构简单,仅有桨叶、桨毂和传动机构,重量更轻。同等推力需求下,涵道风扇的单位推重比通常低于开放螺旋桨,因此需要通过优化总体气动布局进行弥补例如减少涵道数量或采用更高功率电机)。

02

机械控制复杂度

开放螺旋桨若要在悬停和巡航期间高效工作,往往需要引入变桨距机构来调整桨叶角度,从而适应不同速度下的工况。这增加了机械复杂度和维护难度。而涵道风扇多数设计为固定桨距,通过调节电机转速控制推力,机械部分较为简单。然而涵道风扇在高速前飞时效率降低的缺点,需要其他设计手段补偿,如前述自适应涵道或倾转机构等,从系统角度看也增加了复杂性 。因此,两者的复杂度在不同方面有所体现:一个是机械传动复杂度,一个是气动结构复杂度,需要设计团队根据项目侧重点选择。

03

冷却与功率密度

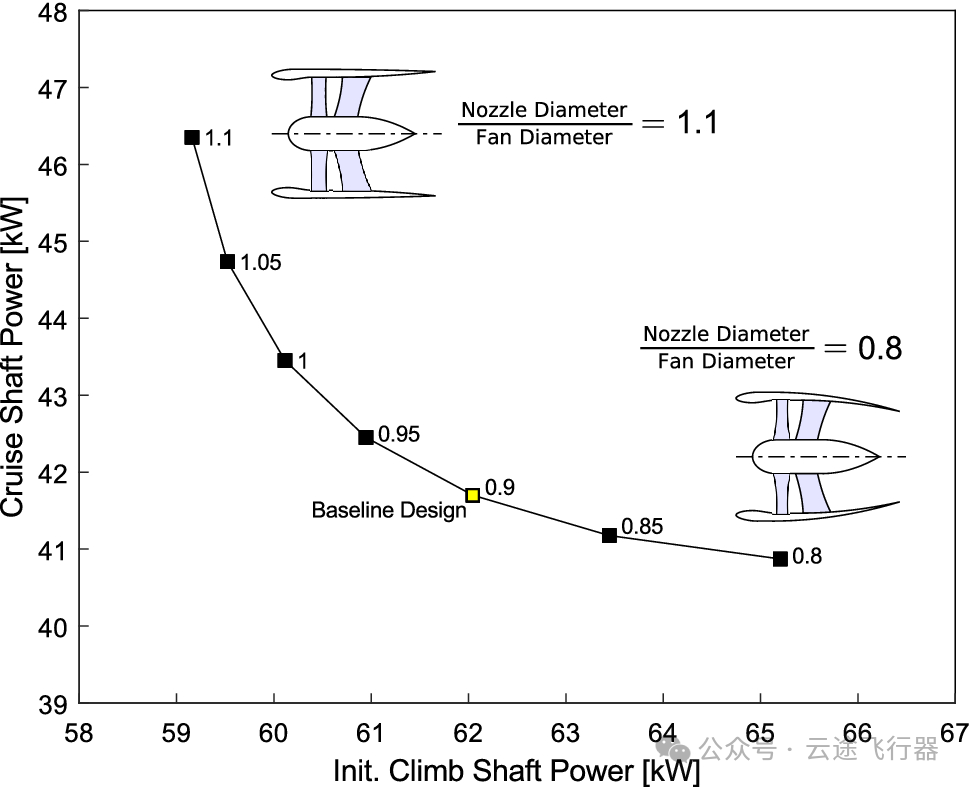

电动推进下,电机冷却是关键瓶颈之一。开放式螺旋桨的电机通常外露在气流中,易于散热。而涵道风扇的电机往往置于涵道内部或桨毂处,受空间限制多采用空气冷却,但封闭环境导致冷却效率较低 。提升涵道电机的散热需要在电机外壳上设计散热片或导热通道,但又必须注意不能显著扰乱涵道内部气流以免降低风扇性能 。这种在电机功率密度与涵道尺寸间的矛盾是工程上需要攻克的难题。有研究提出减小涵道风扇的轮毂直径比(增大桨盘面积比例)来平衡电机功率和冷却需求 。这意味着给叶片留出更多空间、提高悬停效率,同时通过较小桨毂减小发热量。但桨毂过小也会限制电机尺寸和输出功率,可见其中需要权衡优化。因此在工程实现上,涵道风扇在电机热管理和高功率连续运行方面挑战更大,需要先进的冷却设计(如热管散热、强制通风等)来保证可靠性。

04

失速与控制风险

涵道风扇在不同飞行状态下的气动行为更加复杂。一旦发生涵道失速(例如大迎角突然失去升力),可能导致推力骤减和姿态失稳,这对飞控系统提出了更高要求,需要实时监测涵道压力分布并避免进入失速工况。开放螺旋桨则不存在整流罩失速的问题,但其桨叶在大迎角气流中也会面临失速,因此需要通过旋翼周期变距等手段补偿。相对来说,开放螺旋桨的气动行为更直观而涵道风扇更复杂一些。工程上解决涵道风扇失速风险的方法包括优化涵道唇口形状(减缓气流分离)、在涵道内壁加导流片(稳定流动)等。此外,涵道封闭桨叶也带来碎片和安全方面的好处:涵道可防止异物进入和保护人员安全 ,但同时如果有杂物进入涵道反而可能滞留其中,对桨叶造成反复损伤。因此在城市运营环境下,涵道在安全上的优势是一大吸引力,但也需要考虑维护时清理异物的便利性。

应用展望与取舍原则

综上所述,涵道风扇与开放螺旋桨在eVTOL中的选择取决于具体的性能需求和应用场景:如果侧重垂直起降性能和高安全、低噪声(如城市居民区起降、需要高悬停效率和降噪),涵道风扇提供了更高的悬停推力裕度和更低的噪音,其26%以上的静推力增益和约5~10 dB的潜在降噪优势对提升安全和公众接受度具有直接意义。

涵道带来的类似环形机翼在涵道倾转及有迎角的飞行状态下可以产生额外的升力,除此以外在涵道风扇出口位置布置推力矢量控制舵面也可以为飞行器提供额外的操稳控制手段。