“ 大多数元器件的数据手册都包含推荐的 PCB 封装信息,指定了适合该元器件的孔径,这是选择 PCB 孔径最实用的方法。然而,有些数据手册只提供了元器件的物理尺寸和引脚直径公差。在这种情况下,当我们仅根据这些物理尺寸创建元器件封装时,应该如何选择孔径呢?”

在 PCB 设计中,通孔(Through-Hole)元件的孔径与焊盘尺寸是决定最终装配质量与产品可靠性的关键参数。精确的孔径设计不仅是实现自动化装配的基础,也是确保优良焊接性能和长期机械稳定性的前提。不当的孔径选择可能导致一系列制造难题,如元件插装困难、焊接缺陷、以及潜在的可靠性风险。本文旨在系统性地阐述PCB通孔孔径设计的标准方法与核心原则,以协助工程师在设计阶段规避风险,提升产品的一次通过率。

孔径设计的基本原则

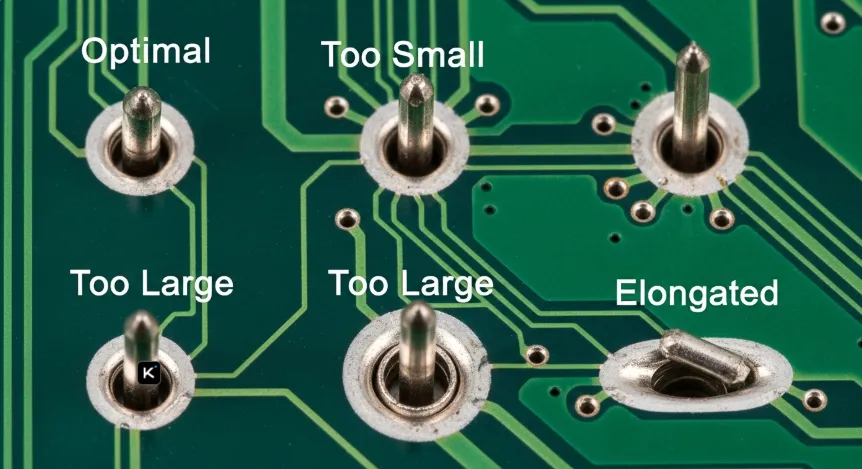

通孔孔径的设计必须在元件引脚的物理尺寸与制造工艺公差之间取得平衡。孔径过小,会导致元件无法顺利插入,增加手动返工的成本与风险,甚至可能在强行装配中损坏元件引脚或 PCB 板材。反之,孔径过大,则会在焊接过程中引发问题,例如焊锡填充不足、元件位置偏移、以及焊点机械强度下降等。

有一个简单的应用规则:将标称引脚直径加上 0.2mm,即可得到合适的孔径。为什么是 0.2mm?为什么不只增加 0.05mm,或者与引脚直径完全匹配呢?因为元器件制造商会对物理尺寸应用公差范围。实际尺寸会与标称值有所不同

大多数引脚直径的公差约为 ±0.05mm。0.2mm 的余量可以可靠地适应这种变化,确保元器件能够稳定地插入。

当然,如果我们更严谨一点,则应该遵循 IPC 2221的规范(目前最新版本为 IPC 2221B)

IPC2221:孔径设计的行业标准

国际电子工业联接协会(IPC)为 PCB 设计与制造提供了权威的指导标准。根据IPC-2221A/B等相关标准,通孔孔|径的计算基于以下核心公式:

IPC 根据产品的不同应用等级和元件密度,定义了三个级别的公差余量,以适应不同的设计需求:

Level A (通用设计/首选): 提供最大的制造公差,适用于大多数标准密度的产品设计,可制造性最佳。

计算公式:

引脚最大直径 + 0.25mm (10 mils)Level B (中等密度设计/标准): 减小了公差,适用于元器件密度较高的设计,是性能与可制造性之间的平衡选择。

计算公式:

引脚最大直径 + 0.20mm (8 mils)Level C (高密度设计/最低): 提供最小的公差,专为空间极为有限的高密度或复杂电路板设计。选用此级别对制造商的工艺能力要求更高,需谨慎评估。

计算公式:

引脚最大直径 + 0.15mm (6 mils)

注意,在进行计算时,必须以元器件规格书(Datasheet)中标注的最大(Maximum)引脚尺寸为基准,而非“典型值(Typical)”。这是规避因元器件批次差异而导致装配问题的关键预防措施。

非圆形引脚的处理方法

对于方形或矩形截面的引脚,其有效直径为其对角线长度。设计时需首先通过几何计算(勾股定理)确定其最大对角线尺寸,再将其作为“引脚最大直径”代入上述IPC公式中。

对于一个截面尺寸为 a 和 b 的矩形引脚:

比如下图中的元件,如果数据手册没有推荐 PCB 封装的孔径,则最大有效直径为

单向公差

如果数据手册只指定了正公差(例如,),则使用:标准 + 全部正公差。

比如下图中的孔径 = 。

焊盘尺寸的协同设计

孔径确定后,必须设计与之匹配的焊盘(Pad),以确保形成可靠的环形圈(Annular Ring)。环形圈的宽度直接影响焊点的强度和导电的可靠性。焊盘直径的计算公式通常为:

根据 IPC 标准,最小环宽通常不应小于 0.15mm (6 mils)。在设计时,应综合考虑板厂的工艺能力,并遵循可制造性设计(DFM)的原则,与制造商进行必要的技术沟通。

不当设计的会造成潜在制造缺陷:

装配困难与引脚损伤: 孔径过小直接导致自动化插件失败,手动校正过程易损伤引脚或孔壁。

元件位置偏移: 孔径过大,元件在传送和过波峰焊(Wave Soldering)时可能发生倾斜或平移,影响电路性能和产品外观。

焊接缺陷: 过大的孔隙比(Hole-to-Lead Ratio)会阻碍焊锡通过毛细作用正常填充,易形成空洞、虚焊或不饱满的焊点,构成长期可靠性隐患。

结束语

扫码加入资料分享群,定期分享硬件资料