欢迎加入要点纵航低空飞行器交流群,请添加文末工作人员微信!

背景

在航空工程领域,旋翼系统作为飞机(尤其是垂直起降、悬停类机型)的核心动力组件,其运行过程中产生的声学效应一直是行业亟待解决的关键问题。历史上,飞机及各类飞行机械的关键部件长期受限于与旋转频率相关的谐波所引发的声学效应,这类效应会通过部件传递至机身及其他结构,引发周期性或随机性振荡。对于需要频繁进行旋翼式飞行(如垂直起降、悬停)的飞行器 而言,该问题更为突出——振荡不仅会导致飞行员、机组人员及乘客产生疲劳感,还可能造成机身结构开裂、有效载荷损坏、发动机过早磨损、排气连接松动等一系列故障,严重影响飞行安全性与功能性。随着电动垂直起降(EVTOL)飞机等新型航空器的快速发展,对旋翼系统的静音性、稳定性要求进一步提升,传统降噪手段已难以满足现代航空的严苛需求。因此,开发一套能够精准控制旋翼声学效应、适配多种飞行模式与旋翼配置的系统化解决方案,成为推动航空技术升级的重要课题。

当前技术存在的问题

尽管现有技术中已存在部分针对旋翼声学降噪的尝试,但在实际应用中仍暴露出诸多局限性,难以从根本上解决声学效应带来的多重问题。

首先,现有技术缺乏对相对风环境的动态适配能力。飞机在飞行过程中,大气相对于机身的运动方向(即相对风)会持续变化,但传统旋翼系统未设置有效的感知与响应机制,旋翼 orientations 无法根据相对风方向进行实时调整,导致旋翼运行时与气流相互作用产生额外的气动噪声与振动,且这种噪声会因气流冲击角度不当而进一步放大。同时,旋翼启动前的对齐操作缺乏科学依据,仅依赖固定机械结构定位,未考虑相对风与飞行模式的关联,导致第一旋翼116与第二旋翼124的纵向轴无法实现精准平行对齐,为后续旋转过程中的声学效应埋下隐患。

其次,旋翼旋转的相位协同控制机制不完善。现有技术中,多旋翼启动时往往采用同步启动模式,未设置合理的相位差,或仅采用固定不变的相位参数,无法根据旋翼运行状态动态调整。这种方式容易导致旋翼间因振动频率叠加产生共振,进而引发强烈的声学效应;而部分具备相位调整功能的系统,其相位差范围缺乏科学界定,无法在“降噪效果”与“动力输出稳定性”之间取得平衡。此外,旋翼运行过程中缺乏实时的相位监测与校正机制,当旋翼因机械磨损、气流干扰等因素出现相位偏移时,无法及时检测并调整,导致声学效应持续累积。

第三,传感器与控制模块的整合度不足。现有技术中,声学检测、相位检测、气流检测等功能往往分散独立,缺乏统一的控制核心进行协同调度。例如,声学传感器仅能检测噪声信号,却无法与相位控制模块建立实时通信,导致“检测-判断-调整”的闭环无法形成;旋翼相位传感器的检测范围有限,难以适配旋翼式飞行与固定翼飞行的模式切换场景,无法为不同飞行状态下的旋翼控制提供精准数据支持。这种分散式设计使得系统响应滞后,无法及时应对动态飞行过程中的声学问题。

第四,对复杂旋翼配置的适配性较差。现代 飞行器 为提升动力性能,常采用普通多旋翼、同轴旋翼等多种配置形式,但现有技术多针对单一旋翼类型设计,缺乏普适性。对于同轴旋翼这类上下双层布局的结构,现有技术无法有效协调上层旋翼与下层旋翼的相位关系,也难以解决双层旋翼启动与运行过程中的耦合噪声问题,导致复杂配置飞行器 的声学降噪效果大打折扣。

最后,现有技术的系统化程度不足,各组件间缺乏有机协同。传统解决方案往往聚焦于单一环节的优化(如仅改进旋翼叶片结构、仅调整电机转速),未形成“感知-决策-执行-反馈”的完整系统。例如,能量源与电机、动力匹配缺乏动态调节,导致旋翼旋转过程中因动力输出波动引发额外振动;飞机控制器与旋翼、推进器的通信链路存在延迟,无法实现对旋翼运行状态的实时管控,这些问题共同导致现有技术的降噪效果有限且稳定性不足。

本文的解决方案

本文提出的飞机旋翼声学降噪系统与方法,通过构建“感知-决策-执行-反馈”的全闭环架构,整合结构设计、传感器技术与智能控制算法,实现了旋翼声学效应的精准抑制,其核心解决方案围绕系统组成、关键模块功能、执行流程及适配能力展开,具体如下:

3.1

系统整体架构设计

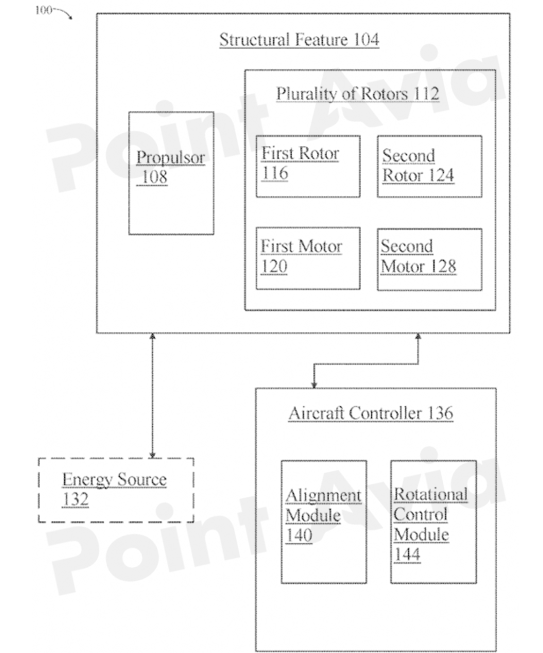

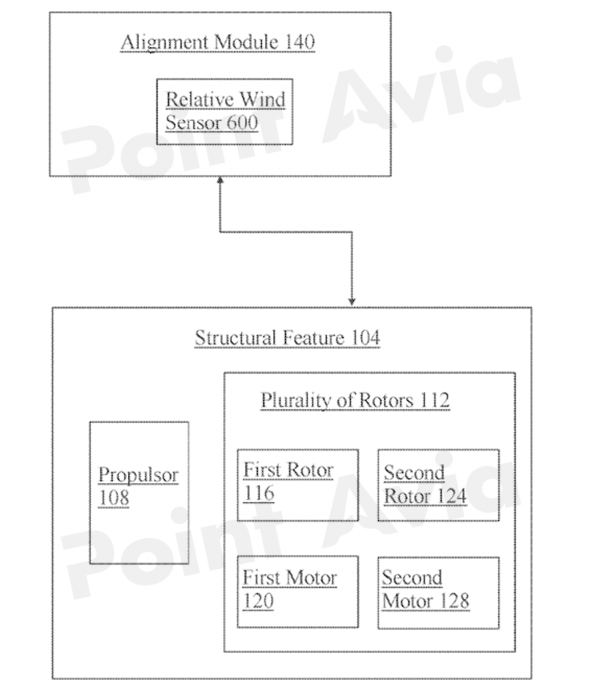

本解决方案的核心是一套高度集成的系统化装置(图1),该系统以 飞行器 控制器136为核心,整合了结构特征104、固定翼飞行推进器108、多个旋翼112、电机组件(第一电机120、第二电机128)、能量源132、对齐模块140及旋转控制模块144等关键部件,形成有机协同的整体。

图1 为用于降低飞机旋翼声学效应的

系统示例性实施例的高层级框图

-

核心组成部件及功能

结构特征104:作为系统的安装载体,可包括机翼、翼梁、外伸支架、机翼剖面、机身、尾翼等 飞行器 结构(图1、图2),采用铝合金、钛合金、碳纤维复合材料等高强度、低振动传导特性的材料制成,部分结构采用增材制造的聚合物材料配合碳纤维外层,以增强对推进器108产生的振动、扭矩及剪切应力的承载能力,减少振动传递引发的声学效应。

图2 为电动飞机的示意性表示

推进器108:用于固定翼飞行的动力组件(图1、图3),其推力元件可采用多叶片螺旋桨、对转螺旋桨等形式,通过将电机的机械能转化为流体介质中的推力,为固定翼飞行提供动力,同时其旋转状态被作为飞行模式切换的关键检测信号。

图3 为对准模块及相关系统组件示例性实施例的示意图

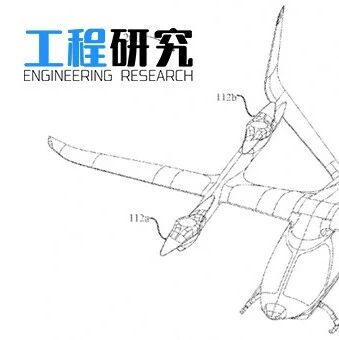

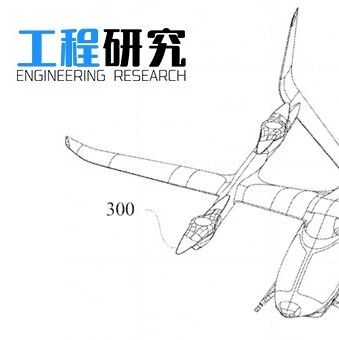

多个旋翼112:系统的核心动力输出部件(图1、图4、图5),包括第一旋翼116与第二旋翼124,可配置为普通多旋翼布局(图4中112a-d)或同轴旋翼布局(图5中上层旋翼400a-d与下层旋翼404a-d)。每个旋翼均由独立电机驱动,第一电机120与第一旋翼116机械耦合,第二电机128与第二旋翼124机械耦合,电机类型可选用无刷直流电机、永磁同步电机等,具备高精度转速与相位控制能力。对于同轴旋翼配置(图6),上层旋翼400由上层电机500驱动,下层旋翼404由下层电机504驱动,上下层旋翼反向旋转,通过精准的相位协同降低耦合噪声。

图4 为集成所公开系统的飞机的示意图

图5 为集成所公开系统的飞机的示意图

图6 为所公开系统部分示例性实施例的框图

能量源132(图1):为整个系统提供能量支持,可选用发电机、光伏装置、燃料电池(氢燃料电池、直接甲醇燃料电池等)或储能设备(锂电池、超级电容器等),支持多推进子系统独立供电,确保动力输出的稳定性。

飞行器 控制器136(图1、图7):系统的控制核心,可采用微控制器、数字信号处理器(DSP)或片上系统(SoC),具备有线与无线通信能力,通过网络接口设备与第一电机120、第二电机128、推进器108及各类传感器实现实时通信。控制器可集成可重构硬件平台(如FPGA),支持算法的动态更新与优化,同时具备并行处理能力,可实现多任务的同步调度。

图7 为可用于实现本文所公开的任意一种或

多种方法及其任意一个或多个部分的计算系统框图

对齐模块140(图1、图3):运行于 飞行器 控制器136的软件模块,核心功能是在旋翼静止状态下实现第一旋翼116与第二旋翼124的精准对齐,其关键组件为相对风传感器600,可检测推进器108的旋转状态与大气相对于 飞行器 的运动方向。

旋转控制模块144(图1、图8):同样运行于 飞行器 控制器136的软件模块,负责启动旋翼旋转并动态调整相位差,其核心组件包括旋翼相位传感器700与声学传感器704,分别用于检测旋翼式飞行状态与声学效应。

图8 为旋转控制模块及相关系统组件示例性实施例的示意图

-

硬件支撑平台

系统的硬件运行环境基于标准计算架构(图10),包括处理器1004、内存1008、存储设备1024、输入设备1032、网络接口设备1040及显示装置1036等。处理器1004负责执行对齐模块140与旋转控制模块144的核心算法,内存1008用于临时存储传感器数据与控制指令,存储设备1024(如硬盘、固态硬盘)用于存储系统程序与历史运行数据。输入设备1032可接收飞行员的操作指令(如模式切换、手动相位调整),网络接口设备1040支持控制器与远程设备1048的通信,显示装置1036可实时反馈旋翼运行状态、相位差参数及声学效应检测结果。

3.2

关键模块的核心功能与工作机制

3.2.1

对齐模块140:

基于相对风的旋翼精准对齐

对齐模块140的核心目标是在旋翼启动前,将第二旋翼124的纵向轴(从叶尖到叶根的轴线)与第一旋翼116的纵向轴调整至平行状态,且对齐方向需适配相对风环境,为后续旋转降噪奠定基础(图3)。其工作流程如下:

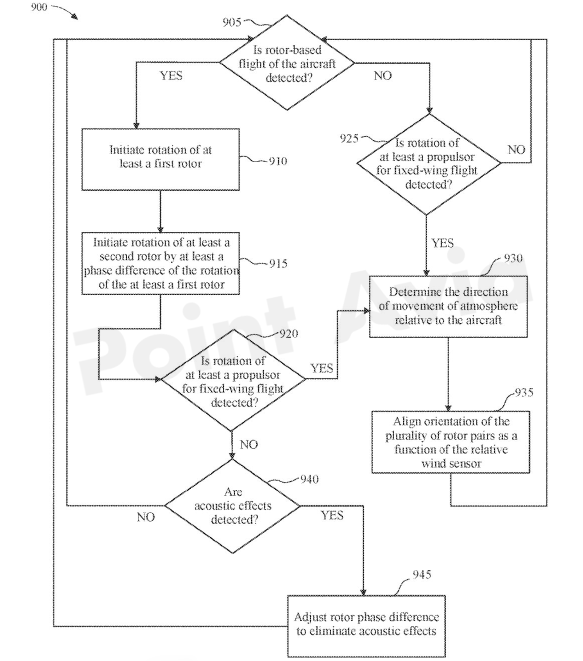

首先,相对风传感器600检测推进器108的旋转状态(图9步骤920、925)。当推进器108启动旋转时,表明 飞行器 进入固定翼飞行模式或准备切换至固定翼飞行模式,传感器将该信号传输至对齐模块140;若未检测到推进器108旋转,则持续监测旋翼式飞行状态(图9步骤905)。

图9 为用于降低飞机旋翼声学效应的示例性方法的流程图

其次,相对风传感器600测定大气相对于 飞行器 的运动方向(图9步骤930)。通过接收 飞行器 运动方向信号并进行反向计算,确定相对风的具体方向——例如,当 飞行器 向前飞行时,相对风方向向后,传感器将该方向数据转化为电信号传输至对齐模块140。

最后,对齐模块140根据相对风方向调整旋翼 orientations(图9步骤935)。控制第一旋翼116与第二旋翼124的机械结构,使二者的纵向轴平行于相对风方向,同时确保两旋翼的纵向轴相互平行。这种基于相对风的动态对齐方式,可有效减少气流冲击旋翼叶片产生的气动噪声,解决了传统固定对齐方式无法适配复杂气流环境的问题。例如,当 飞行器 遭遇侧风时,对齐模块140可实时调整旋翼方向,使叶片与侧风平行,避免气流垂直冲击叶片引发的振动与噪声。

3.2.2

旋转控制模块144:

动态相位差控制与声学效应闭环抑制

旋转控制模块144是实现声学降噪的核心执行单元,通过精准控制旋翼启动时序与运行相位差,结合声学效应实时检测与反馈,实现噪声的动态抑制(图8),其工作机制包括三个关键环节:

-

旋翼启动的相位差初始化

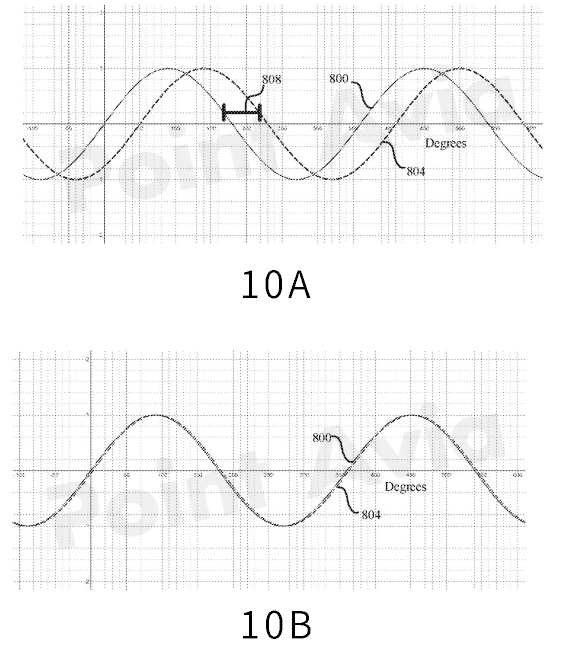

当旋翼式飞行被检测到(图9步骤905:旋翼相位传感器700检测到旋翼启动需求),旋转控制模块144首先启动第一旋翼116(图9步骤910),在第一时间点触发第一电机120驱动第一旋翼116旋转;随后在第二时间点启动第二旋翼124(图9步骤915),第二时间点与第一时间点的间隔对应一个相位差——该相位差定义为第二旋翼124的旋转滞后于第一旋翼116的角度,范围为1度至90度(图10A)。

图10AB 为实施例中多个旋翼同相旋转和

异相旋转的示例性曲线图

图10A清晰展示了相位差为30度时的旋翼运行状态:实线800代表第一旋翼116的旋转频率曲线,虚线804代表第二旋翼124的旋转频率曲线,两曲线保持稳定的30度相位差,这种“错相启动”方式可避免两旋翼振动频率叠加产生共振,从源头抑制声学效应。相比之下,图10B展示了无相位差(或相位差小于1度)的“同相启动”状态,两曲线几乎重合,振动能量叠加导致强烈的声学效应。

-

旋翼运行的相位监测

在旋翼运行过程中,旋翼相位传感器700持续监测第一旋翼116与第二旋翼124的相位状态,实时反馈两旋翼的相位差数据;同时,声学传感器704持续检测 飞行器 产生的声学效应(图9步骤940)——通过监测振动频率、噪声强度等参数,识别因相位偏移导致的周期性或随机性振荡。当声学传感器704检测到声学效应超过阈值时(图9步骤940:YES),立即将信号传输至旋转控制模块144;若未检测到声学效应(图9步骤940:NO),则持续监测旋翼式飞行状态与推进器旋转状态。

-

相位差动态调整

旋转控制模块144接收声学传感器704的信号后,首先确定相位偏移的旋翼(图8中声学传感器704的核心功能之一)——通过对比旋翼相位传感器700反馈的相位数据与预设相位差,判断是第一旋翼116还是第二旋翼124出现相位偏移。随后,控制对应的电机调整旋翼转速,重置相位差至预设范围(图9步骤945)。例如,若预设相位差为40度,声学传感器704检测到声学效应后,发现第二旋翼124滞后第一旋翼116仅35度,旋转控制模块144将控制第二电机128加速,使第二旋翼124的相位滞后恢复至40度,从而消除声学效应。这种“检测-判断-调整”的闭环机制,可实时补偿因机械磨损、气流干扰等因素导致的相位偏移,确保旋翼始终处于低噪声运行状态。

3.3

完整执行流程(基于图9)

本解决方案的执行流程遵循“状态检测-初始化-运行控制-反馈调整”的逻辑,具体步骤如下:

-

状态检测(图9步骤905):旋翼相位传感器700持续检测 飞行器 是否进入旋翼式飞行状态。若未检测到旋翼式飞行(NO),则进入推进器旋转检测步骤(图9步骤925);若检测到旋翼式飞行(YES),则启动旋翼初始化流程。

-

推进器旋转检测(图9步骤925):相对风传感器600检测推进器108是否旋转(固定翼飞行模式标识)。若检测到推进器旋转(YES),则进入相对风方向测定步骤(图9步骤930);若未检测到(NO),则返回步骤905,持续监测旋翼式飞行状态。

-

旋翼初始化:包括旋翼启动与相位差设置(图9步骤910、915)。旋转控制模块144在第一时间点启动第一旋翼116,在第二时间点(与第一时间点存在1-90度相位差)启动第二旋翼124,完成旋翼启动的相位差初始化。

-

相对风方向测定(图9步骤930):相对风传感器600测定大气相对于 飞行器 的运动方向,即相对风方向,并将数据传输至对齐模块140。

-

旋翼 orientations 对齐(图9步骤935):对齐模块140根据相对风传感器600的数据,调整第一旋翼116与第二旋翼124的 orientations,使二者纵向轴平行于相对风方向且相互平行。

-

声学效应检测(图9步骤940):声学传感器704持续检测声学效应。若未检测到(NO),返回步骤905;若检测到(YES),进入相位差调整步骤。

-

相位差调整(图9步骤945):旋转控制模块144根据声学传感器704与旋翼相位传感器700的数据,确定相位偏移旋翼,调整对应电机转速,重置相位差至预设范围,消除声学效应。调整完成后,返回步骤940,持续监测声学状态。

此外,当旋翼式飞行状态下检测到推进器108旋转(图9步骤920:YES),系统将直接进入步骤930-935,调整旋翼 orientations 以适配固定翼飞行与旋翼式飞行的模式切换,确保切换过程中的低噪声运行;若未检测到推进器旋转(图9步骤920:NO),则进入步骤940,持续监测声学效应。

3.4

多场景适配能力

本解决方案具备极强的场景适配性,可满足不同 飞行器 类型与旋翼配置的需求:

-

适配飞行器类型:包括电动 飞行器(图2)、垂直起降(VTOL) 飞行器 及电动垂直起降(EVTOL) 飞行器(图2)。对于EVTOL这类需要频繁切换旋翼式飞行与固定翼飞行的机型,系统可通过推进器108与旋翼相位传感器700的协同检测,实现飞行模式切换时的旋翼orientations与相位差快速调整,确保全程低噪声运行。

-

适配旋翼配置:支持普通多旋翼布局(图4)与同轴旋翼布局(图5、图6)。对于普通多旋翼布局,第一旋翼与第二旋翼可采用横向、纵向或对角线配置(如112a与112b横向配置、112a与112d纵向配置),系统通过对齐模块140与旋转控制模块144的协同,确保任意配置下的旋翼对齐与相位协同;对于同轴旋翼布局,上层旋翼400与下层旋翼404可分别作为第一旋翼116与第二旋翼124,系统通过独立控制上层电机500与下层电机504,实现上下层旋翼的反向旋转与1-90度相位差控制,解决同轴旋翼的耦合噪声问题。

3.5

核心技术优势

本解决方案通过多模块协同与创新设计,从根本上解决了当前技术的诸多痛点:

-

相对风自适应对齐:通过相对风传感器600与对齐模块140的协同,实现旋翼 orientations 与相对风的动态适配,减少气动噪声,解决了传统固定对齐方式的局限性。

-

动态相位差闭环控制:采用1-90度可调相位差设计,结合声学传感器704与旋翼相位传感器700的实时检测,实现相位差的动态调整,有效抑制共振引发的声学效应。

-

多传感器融合:整合相对风传感器600、旋翼相位传感器700与声学传感器704,实现飞行状态、气流环境与声学效应的全面感知,为控制决策提供精准数据支持。

-

模块化与系统化设计:以 飞行器 控制器136为核心,整合对齐模块140与旋转控制模块144,形成“感知-决策-执行-反馈”的完整系统,各部件协同高效,适配多种场景。

-

结构与材料优化:结构特征104采用高强度、低振动传导材料,配合合理的机械设计,减少振动传递,进一步提升降噪效果。

如需本文原文

请联系要点纵航工作人员领取!

要点纵航工作人员微信

来源:公开信息,要点纵航整理

提示:原创文章未经允许,请勿转载

免责申明:本文中所含内容乃一般性信息,包含的价格及观点仅供贵方参考,要点纵航不对任何方因使用本文内容而导致的任何损失承担责任。

要点纵航专注于低空经济和eVTOL技术的发展,识别并研究行业的关键障碍及相关需求。我们通过提供数据、分析和见解,与行业参与者共同致力于实现安全、可持续、低成本且可及的变革性城市空中出行方式。一公里的地面交通只能带您走一公里,而一公里的空中飞行可以带您到任何地方!

如您想获取更多关于eVTOL技术的最新消息,请添加相关人员或通过电子邮件,把您的要求发送给我们。

18958230600

alfred.shen@cycolpower.com