【编者按】

我们向万能的DeepSeek提出一些简单的半导体相关问题,看其回答能否满足你的要求。

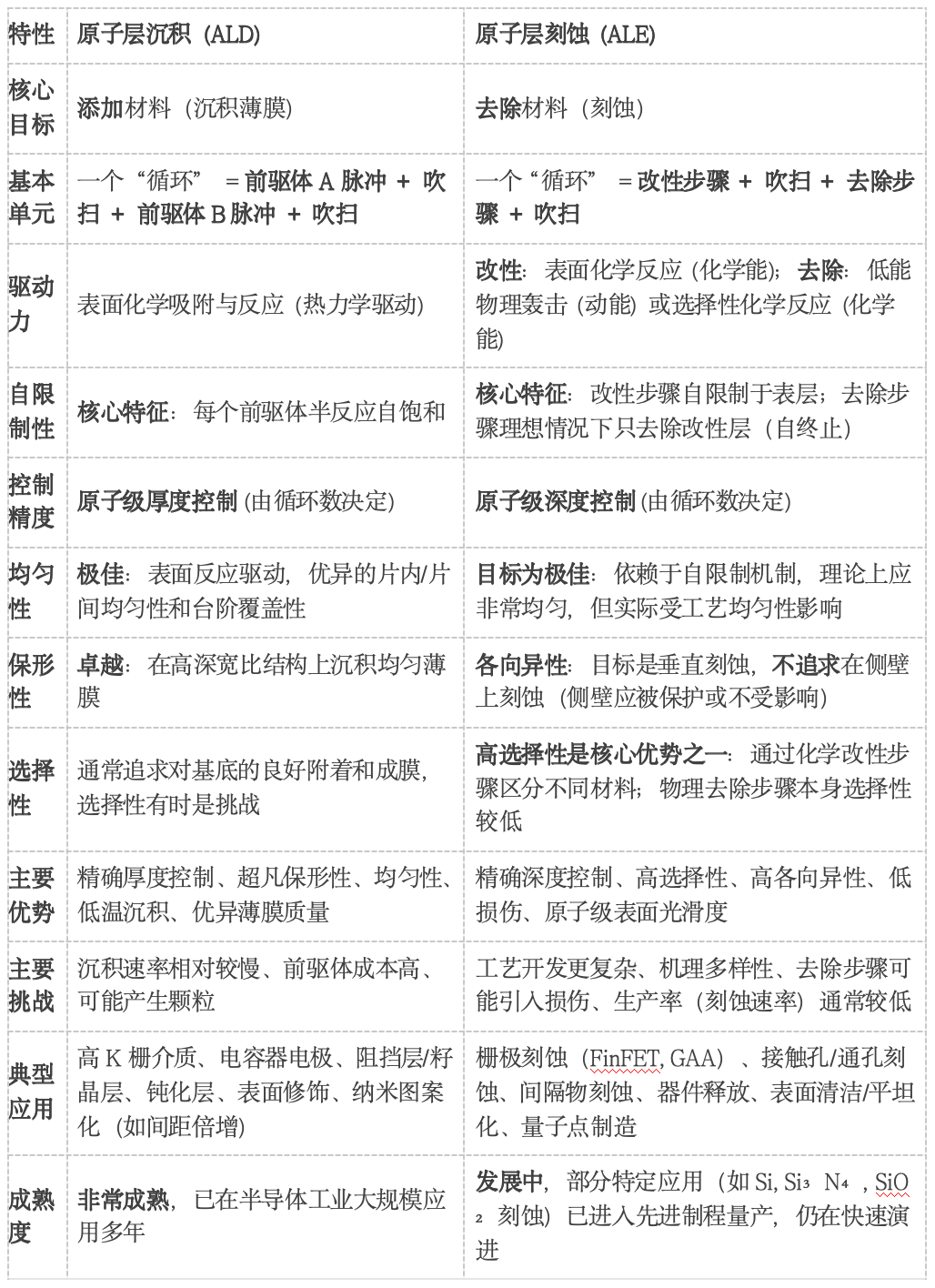

原子层刻蚀(ALE)和原子层沉积(ALD)这两种技术都是基于自限制表面反应的原子级精密工艺,但目标完全相反:ALD用于原子级的材料添加(沉积),而ALE用于原子级的材料去除(刻蚀)。它们在半导体制造、纳米技术和材料科学等领域变得越来越重要。

核心原理对比

原子层沉积(Atomic Layer Deposition - ALD)

目标:在基底表面逐层、原子级精确地生长薄膜。

基本原理:利用两种或多种前驱体气体(通常是金属有机化合物和反应气体如H₂O、O₃、NH₃等)交替通入反应腔。每个前驱体脉冲与基底表面发生自限制的化学反应,形成单层吸附或反应产物。在脉冲之间用惰性气体(如Ar、N₂)吹扫,去除多余的前驱体和副产物,防止气相反应。

关键特征:

自限制生长:每个半反应(前驱体暴露)达到饱和后就停止,不受暴露时间(在合理范围内)或前驱体剂量(达到饱和后)的显著影响。这确保了单原子层的控制。

交替脉冲:严格分离的前驱体脉冲和吹扫步骤。

优异的保形性:由于表面反应驱动,ALD能在具有高深宽比(如深沟槽、孔洞)的复杂三维结构表面均匀沉积,覆盖性极佳。但要考虑薄膜生长基底的表面吸附能,和薄膜的生长模式,做严格的工艺控制。

精确的厚度控制:薄膜厚度由沉积循环次数直接、线性地决定(每个循环通常沉积~0.1 nm左右的材料)。

较低的沉积温度:通常可在相对较低的温度下进行,适用于热敏感材料。

原子层刻蚀(Atomic Layer Etching - ALE)

目标:从基底表面逐层、原子级精确地去除材料。

基本原理:ALE通常(并非所有模式)也采用循环工艺,包含两个关键步骤:

a. 改性步骤 (Modification Step): 使用一种反应物(通常是活性化学物质,如Cl₂、F基气体、或低能离子/等离子体)与基底表层原子发生反应,形成一层易于挥发的或弱化的改性层(例如,形成氯化物、氟化物)。这个步骤必须是自限制的,即只影响最表层的一个或几个原子层。

b. 去除步骤 (Removal Step): 使用另一种手段(通常是低能量的物理轰击,如Ar⁺离子,或另一种化学反应剂)将改性层选择性地去除,而不损伤下方未改性的材料。这个步骤也需尽可能自限制,确保只去除改性层。

两个步骤之间同样需要吹扫步骤,以去除未反应的反应物和副产物。

关键特征:

自限制去除:每个完整的ALE循环(改性+去除)去除的材料量是自限制的,通常接近一个原子层(约0.1-0.3 nm/循环),并且对工艺参数(如改性剂量或去除剂量,在达到饱和后)的变化相对不敏感。这是实现原子级精度的核心。

循环工艺:与ALD类似,严格的步骤分离和吹扫是必要的。

优异的选择性和各向异性:ALE可以实现:

材料选择性:只刻蚀目标材料,对下层或侧壁的其他材料损伤极小(通过化学改性步骤的选择性实现)。

各向异性:主要垂直向下刻蚀,侧向刻蚀极小(通过低能、定向的物理去除步骤或高度定向的化学去除实现)。这对于制造高深宽比结构至关重要。

精确的深度控制:刻蚀深度由ALE循环次数直接、线性地决定。

低损伤:理想的ALE应尽量减少对剩余材料的晶格损伤(尤其依赖于低能物理去除步骤)。

主要对比维度

深入分析与关键区别

“自限制性”的来源差异:

ALD: 自限制性主要来源于表面位点的饱和化学吸附或反应。当前驱体分子占据了所有可用的活性位点后,反应自然停止。

ALE (化学改性步骤): 自限制性可能来源于:

反应剂只能渗透/反应到最表层原子(如卤素与Si)。

形成的改性层本身阻止了反应剂进一步渗透(如氧化层对某些反应剂的阻挡)。

表面键合状态改变导致反应活性急剧下降。

ALE (去除步骤): 自限制性(或更准确地说,自终止)来源于去除手段只对改性层有效。一旦改性层被去除,暴露出的新鲜表面对去除手段(特别是物理轰击)的响应或挥发性与改性层不同,从而停止刻蚀。这是实现选择性和低损伤的关键,也是挑战所在。

能量输入:

ALD: 主要依赖热能驱动表面化学反应。等离子体增强ALD使用等离子体活化前驱体以降低温度,但核心仍是表面化学反应。

ALE: 通常需要额外的能量输入来驱动去除步骤。最常见的是使用低能离子束进行物理溅射(离子能量通常<50 eV,远低于传统RIE)。热ALE或纯化学ALE也存在,但适用材料有限且选择性/各向异性控制更具挑战。

工艺复杂性与多样性:

ALD: 工艺相对成熟和标准化(尽管前驱体化学多样),核心循环模式清晰。

ALE: 工艺模式高度多样化。根据改性剂(卤素、低能离子、光子等)和去除剂(离子、热、化学剂、光子等)的组合,有多种实现路径(如热化学、等离子体辅助、离子束、光辅助ALE)。为每种材料/结构找到最优、可控、高选择性的ALE工艺是重大挑战。

对器件结构的影响:

ALD: 用于构建器件的关键功能层(栅介质、电极、隔离层等),其保形性对3D结构至关重要。

ALE: 用于精确塑造器件结构(定义沟道、形成接触孔、修整栅极等)。其选择性和各向异性直接决定了器件的关键尺寸控制、电学性能和良率。ALE在制造下一代GAA晶体管等复杂3D结构中不可或缺。

总结

ALD和ALE是互补的原子级精密制造技术,共同构成了“原子级制造”工具箱的核心。ALD负责在原子尺度上精准“添砖加瓦”,ALE负责在原子尺度上精准“精雕细琢”。

核心区别在于目标相反(沉积vs 刻蚀),并因此导致工艺步骤(前驱体反应 vs 改性-去除)和核心优势(保形沉积 vs 选择性/各向异性刻蚀)的根本不同。

自限制性是两者实现原子级精度的共同基石,但其物理化学来源在各自的步骤中有所不同。

ALE通常需要额外的能量(尤其是离子动能)来实现可控的去除步骤,而ALD主要依靠热能驱动的化学反应。

ALD已高度成熟并广泛应用,而ALE正处于快速发展阶段,是满足先进半导体节点(5nm及以下)和新兴纳米技术苛刻制造要求的关键使能技术。ALE的发展旨在提供与传统等离子体刻蚀相当的(甚至更好的)选择性和各向异性,同时具备ALD级别的精度和可控性。

简而言之:ALD是原子级的“加法”,ALE是原子级的“减法”。两者都以自限制的表面反应为核心原理,通过循环工艺实现原子尺度的精确控制,共同推动着纳米科技向前发展。

*参考文献与进一步阅读建议:

George, S. M. (2010). Atomic Layer Deposition: An Overview. Chemical Reviews, *110*(1), 111–131.

Oehrlein, G. S., Metzler, D., & Li, C. (2015). Atomic Layer Etching at the Tipping Point: An Overview. ECS Journal of Solid State Science and Technology, *4*(6), N5041–N5053.

Kanarik, K. J., Lill, T., Hudson, E. A., Sriraman, S., Tan, S., Marks, J., ... & Gottscho, R. A. (2015). Overview of atomic layer etching in the semiconductor industry. Journal of Vacuum Science & Technology A: Vacuum, Surfaces, and Films, *33*(2), 020802.

Lee, Y., & George, S. M. (2018). Thermal Atomic Layer Etching: A Review. Chemistry of Materials, *30*(15), 4901–4919.

International Roadmap for Devices and Systems (IRDS) - 查找最新的半导体工艺技术路线图,了解ALD和ALE在先进制程中的应用和发展趋势。

芯启未来,智创生态

芯启未来,智创生态