完整版内容请关注2025PCIM Asia

英飞凌将为您带来更多分享

*本论文摘要由PCIM官方授权发布

随着新能源技术的不断发展,系统对电力电子变流器的要求也越来越高。高效率、高可靠性和高功率密度越来越受到设计人员的重视,并可能成为当前和下一代变换器的标准。

碳化硅(SiC)材料因其固有的宽禁带特性和高热导率,可在1kV系统中实现更高的效率和更好的热性能。

本文将介绍当前光伏(PV)系统的主流架构以及系统不同部分常用的电路拓扑结构。根据不同拓扑结构的特点,将介绍使用SiC MOSFET的解决方案,并与IGBT解决方案进行比较,还将总结在光伏系统中使用新一代SiC MOSFET的优势。

太阳能系统的高效SiC MOSFET解决方案

1

太阳能系统结构

光伏发电系统具有不同的功率等级和应用场景,因此总线电压等级和结构也各不相同。以工商业光伏系统为例,如图1所示,该系统可分为三个部分:光伏侧、电池侧和逆变器侧。

最大功率点跟踪(MPPT)电路可有效地将太阳能耦合到直流母线。蓄电池侧使用DC/DC电路使蓄电池电压与总线电压相匹配,并控制蓄电池的恒流或恒压充电/放电。这部分电路可以是简单的双向降压/升压电路,也可以是带升压/降压电路的隔离DCX电路,具体取决于电池的配置。

逆变器电路通常采用三电平结构。但近年来,随着高压器件的日益普及,两电平逆变器电路也成为研究重点。这种混合型光伏系统在商业和工业场景中越来越受欢迎,因为它可以利用峰谷价差创造收益。在日照条件允许的情况下,还可以利用商业和工业场景中的闲置区域来增加绿色电力的比例。

图1. 混合太阳能系统的结构

2

不同拓扑结构的特点

根据拓扑结构的不同,SiC MOS的应用也具有不同的特点。它们大致可分为两类:软开关拓扑和硬开关拓扑。硬开关拓扑结构在光伏系统中很常见,如图2所示的MPPT侧升压电路、电池侧降压/升压电路以及三电平逆变器电路。

由于SiC MOSFET 的开关损耗低,因此在硬开关电路中,尤其是在高开关频率下,其性能比IGBT更好。

图2. 升压电路

不过,也有一个例外,那就是电池侧的降压/升压电路,如图3所示。这是一个半桥结构,无论处于充电还是放电模式,其中一个MOSFET始终处于同步整流模式,即始终在零电压时开启。由于存在双向功率流,两个MOSFET在一种工作状态下都会出现零电压开关(ZVS)。但在另一种模式下会出现硬开关。因此,在设计该电路时,我们需要考虑两种工作条件下的最坏情况。

图3. 双向降压/升压电路

在软开关电路中,如图4(低压电池组中DCX电路的高压侧),优化设计可使MOSFET工作在零电压开关(ZVS)状态,几乎没有开关损耗,只有导通损耗。由于MOSFET工作在谐振频率点,关断电流也非常小,因此传导损耗占总损耗的很大比例。然而,由于SiC MOSFET的导通电阻随温度升高的速度高于IGBT的饱和压降,而且在额定电流相近的情况下,SiC MOSFET的芯片尺寸通常小于IGBT,因此在这种工作条件下,SiC相对于IGBT的优势并不明显,甚至可以说不存在。

图4. 低压电池的CLLC

3

用于太阳能系统的

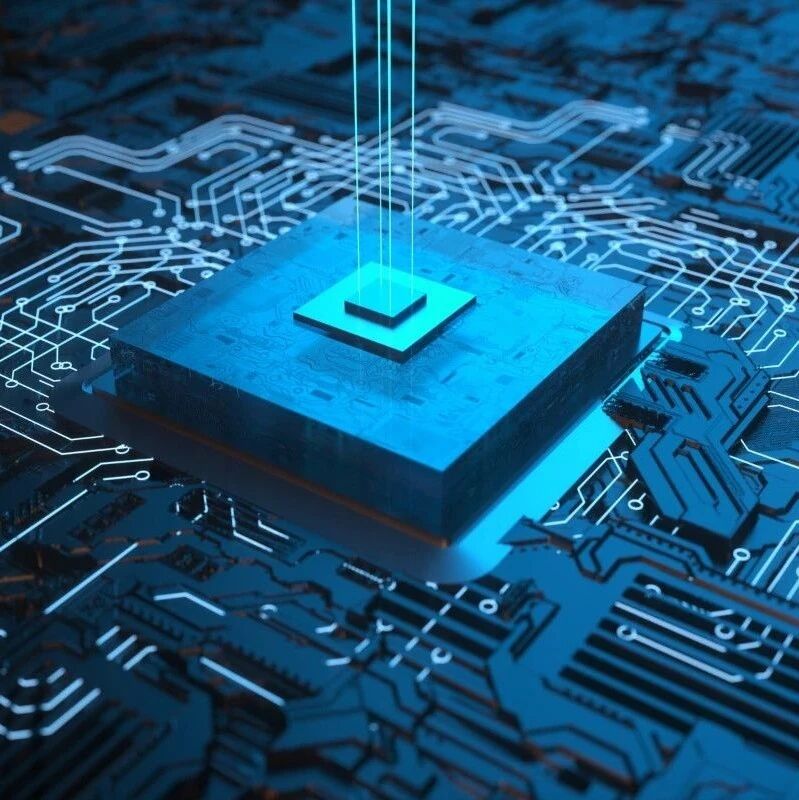

英飞凌CoolSiC™ G2解决方案

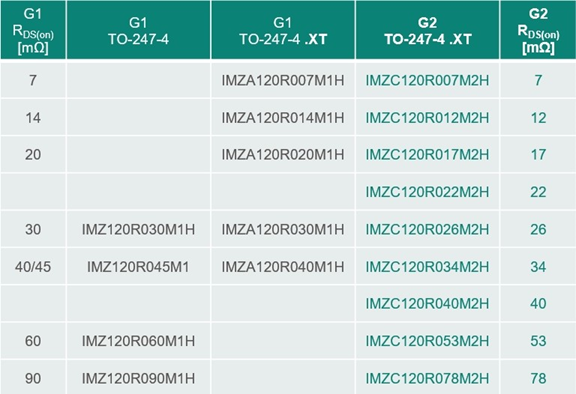

该部分将为太阳能系统中不同额定功率的不同部分提供SiC解决方案。英飞凌的CoolSiC™ G2不仅改进了芯片技术,还提高了封装技术。目前最佳的优点值(FOM)使CoolSiC™ G2能够在轻负载和硬开关条件下实现最高效率。由于采用了扩散焊接技术(.XT),与上一代产品相比,类似等级的G2 SiC器件的热阻降低了15%以上。CoolSiC™的Vgsth和Rdson分布较窄,更易于SiC并联。此外,这一代SiC器件可在200°C的最高结温下工作100小时。系统设计灵活性的提高,使我们能够应对过流或短路导致的过热等极端情况,而无需升级器件额定值。这使得设计高效、可靠和低成本的光伏(PV)系统成为可能。

图5. CoolSiC™ G2的产品组合

与 IGBT 解决方案的比较

本节将比较采用CoolSiC™ G2和IGBT H7的太阳能系统的性能,包括损耗、热和系统优势。同时,还将介绍根据额定功率基准IGBT对SiC的参考选择。

结论

针对光伏(PV)系统各部分的不同电路特性,使用合适的1200V CoolSiC™ G2器件可实现高效、可靠的光伏系统解决方案。与绝缘栅双极晶体管(IGBT)解决方案相比,整体损耗更低,体积更小。此外,由于最高结温为200°C,系统设计可以更加灵活,无需为实现过载热性能而增加成本。

参考资料

[1] B.Klobucar 和 Z. Yuan:"用于高速主轴和伺服驱动系统的 1200V 分立 CoolSiC(TM) MOSFET 与沟槽截止高速 IGBT 的比较",德国 2020 年 PCIM 欧洲数字日,第 1-6 页。

[2] J.Cerezo, B. Klobucar and L. Engl, "Enhancing silicon carbide CoolSiC(TM) MOSFET 1200 V performance with improved D(exp 2)Pak package using diffusion-soldering die attach," PCIM Europe digital days 2020, Germany, pp.

[3] J.Dong、W. Hua 和 L. Chen,"并联式碳化硅 MOSFET 的电流共享问题",PCIM Asia 2024,中国深圳,2024 年,第 285-291 页,doi: 10.30420/566414051。

欢迎点击卡片

关注电子电力工程师园地