一、eVTOL —— 轻量化与降成本

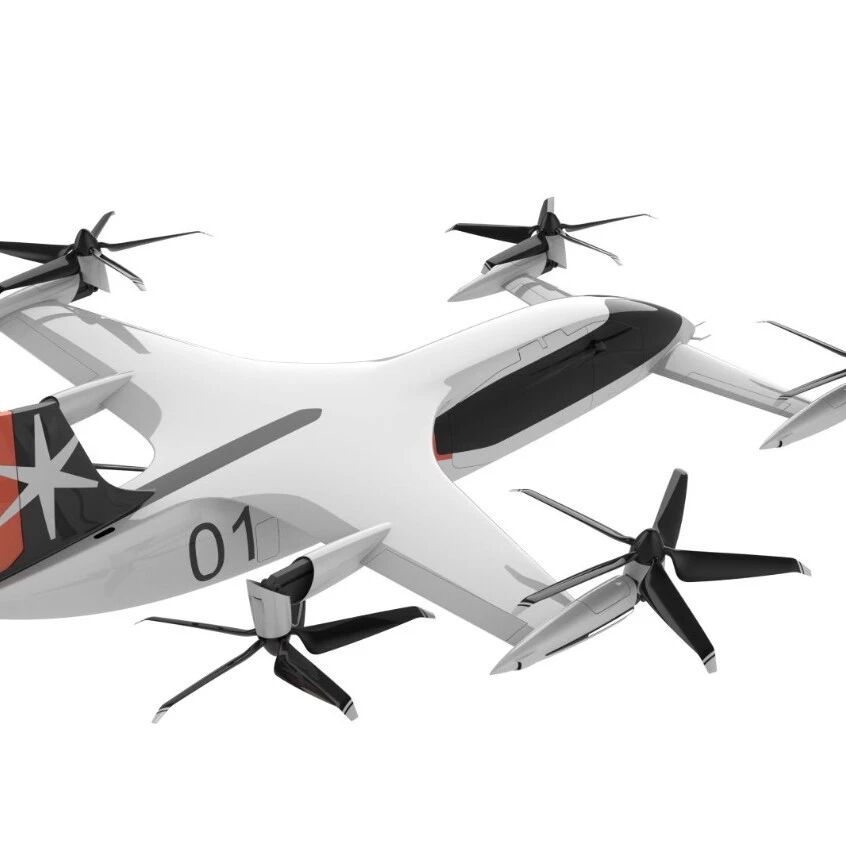

在低空经济的宏大版图中,eVTOL(电动垂直起降飞行器)宛如一颗璀璨的新星,正从试飞的摇篮,稳健地迈向商业运营的广阔舞台。这一转变,承载着人们对未来出行的无限遐想,却也面临着诸多挑战。其中,制造成本与续航能力,成为横亘在 eVTOL 商业化之路上的两座大山。

当下,eVTOL 的单机成本普遍高悬千万元之上,如此高昂的价格,无疑让许多潜在客户望而却步。续航问题也同样棘手,在有限的电池技术条件下,如何让 eVTOL 飞得更远、更久,成为了亟待解决的难题。而这一切的答案,就隐藏在 “材料选择” 与 “制造工艺” 之中。

以 Joby Aviation 为例,这家在 eVTOL 领域颇具影响力的公司,通过采用新型编织材料,成功将部件生产效率提升了 40%。这不仅意味着生产成本的降低,更意味着产品交付速度的加快,市场竞争力的增强。而在国内,碳纤维材料的突破,让 eVTOL 的机身成本低于铝合金,为 eVTOL 的轻量化与降成本之路,提供了新的可能。

一场围绕 “减重” 与 “省钱” 的技术竞赛,正在 eVTOL 产业链上激烈展开。从材料研发到制造工艺的创新,每一个环节都蕴含着无限的潜力。在这场竞赛中,谁能率先找到最佳的材料组合与制造方法,谁就能在未来的 eVTOL 市场中占据先机,引领低空经济的新时代。

二、材料创新:从 “减重” 到 “降本” 的双重突破

(一)碳纤维主导轻量化赛道,国产替代重塑成本曲线

在 eVTOL 的材料选择中,碳纤维复合材料无疑是明星选手。其比强度是铝合金的 5 倍,这一卓越性能,使其成为 eVTOL 实现轻量化的关键。在 eVTOL 的结构件中,碳纤维复合材料的重量占比高达 60%-80%,成为了当之无愧的 “减重担当”。

小鹏汇天 X2 飞行器便是一个典型的成功案例。其通过采用全碳纤维机身设计,在 560kg 的整机重量中,实现了关键结构件减重 70%。这一成果直接转化为续航能力的提升,让 X2 的续航里程提升了 35%。这不仅是技术的胜利,更是对未来出行方式的一次大胆革新。

曾经,碳纤维材料的高昂价格让许多企业望而却步,尤其是进口碳纤维,更是让成本居高不下。如今,国产碳纤维的崛起,打破了这一价格壁垒。中复神鹰 T1100 级碳纤维的量产,成为了行业的转折点。其不仅性能卓越,更让 eVTOL 机身成本较进口材料降低了 40%,甚至低于铝合金材料。这一突破,让国产碳纤维在 eVTOL 领域迅速崭露头角。

随着 eVTOL 市场的不断扩张,对碳纤维的需求也在与日俱增。预计到 2030 年,国内碳纤维在 eVTOL 领域的年需求量将突破 2 万吨,成为全球最大的应用市场。这一数据,不仅是市场的期待,更是对国产碳纤维技术实力的认可。

(二)新型编织材料颠覆传统铺层工艺

在 eVTOL 的制造工艺中,铺层工艺的创新同样至关重要。Joby Aviation 与 A&P Technology 合作研发的 TX-45 编织材料,便是这一领域的佼佼者。这种材料采用 ±45° 连续编织增强材料,替代了传统的 0°/90° 斜切铺层,带来了一系列的变革。

在生产效率上,TX-45 编织材料让翼梁生产废料减少了 30%,铺层时间缩短了 25%。这不仅降低了生产成本,更提高了生产速度。其独特的结构设计,无需轴向纱线,在复杂曲面部件上的悬垂性提升了 50%,大大降低了手工拼接成本。这一创新,让 eVTOL 的制造更加高效、精准。

预浸料技术的迭代,也为 eVTOL 的降本增效提供了新的可能。东丽 TC380/T800HB 预浸料通过 NCAMP 认证,结合自动化纤维铺放(AFP)技术,实现了材料利用率从 65% 提升至 85%。这意味着,单架次材料成本节约超百万元。这一技术的应用,不仅提升了材料的利用率,更让 eVTOL 的制造成本大幅下降。

(三)多元材料协同创新

在 eVTOL 的材料应用中,单一材料的性能往往难以满足复杂的需求。因此,多元材料的协同创新,成为了新的发展方向。

芳纶纸与 PEEK(聚醚醚酮)材料的应用,便是这一方向的成功实践。芳纶纸蜂窝芯材凭借其出色的强度重量比,在起落架舱等承力部件中实现了 “减重 + 降噪” 的双重功效,单架用量达 50-80kg。PEEK 热塑性复合材料则用于旋翼叶片,其耐温性提升至 260℃,同时支持 3D 打印快速成型,让复杂部件制造周期缩短 40%。这两种材料的结合,让 eVTOL 的性能得到了全方位的提升。

玻璃纤维在 eVTOL 领域也找到了自己的 “舞台”。碳玻混杂复合材料在非承力部件(如内饰、电池舱盖)中替代纯碳纤维,成本降低 60%,而强度保留率达 85%。这一材料组合,成为了经济型 eVTOL 的优选方案,让更多人能够享受到 eVTOL 带来的便利。

三、制造工艺:从 “手工定制” 到 “工业量产” 的跨越

(一)自动化生产破解效率难题

在 eVTOL 的制造过程中,自动化生产技术的应用,正成为提高效率、降低成本的关键。模块化设计与智能工装技术的结合,让 eVTOL 的制造流程发生了翻天覆地的变化。

模块化设计的理念,让 eVTOL 的零件数量大幅减少。安泰复材便是这一理念的践行者,通过机身加筋壁板共固化成型技术,将传统飞机的上万零件压缩至数千个。这一技术不仅减少了零件的数量,更让装配时间缩短了 60%。零件数量的减少,也意味着结构的一致性得到了提升,让 eVTOL 的性能更加稳定可靠。

零重力飞机的 “鹊飞” 机型,同样采用了全模块化设计。这种设计理念让关键部件的更换时间从 4 小时缩短至 30 分钟,大大提高了 eVTOL 的维护效率。这不仅降低了运营成本,更提高了 eVTOL 的可用性,让其能够更快地投入到运营中。

智能工装与机器人铺层技术的应用,让 eVTOL 的制造更加精准高效。Joby Aviation 在 NIAR 实验室的翼梁试验中,通过机器人自动铺放 TX-45 材料,较人工操作效率提升了 3 倍。机器人的精度控制在 ±0.1mm,让产品的质量得到了极大的提升。这一技术已应用于量产机型的机翼制造,单翼生产周期从 72 小时压缩至 48 小时,生产效率大幅提高。

(二)供应链本土化与规模效应

随着 eVTOL 市场的不断发展,供应链本土化与规模效应成为了降低成本的重要途径。国内企业在关键环节的国产化突破,不仅降低了成本,更提高了供应链的稳定性。

光威复材构建的 “原丝 - 碳纤维 - 预浸料 - 制品” 全产业链,成为了行业的典范。通过全产业链的自主可控,光威复材使原材料采购成本降低了 25%。交付周期也从进口的 12 周缩短至 4 周,大大提高了生产效率。这一突破,让光威复材在 eVTOL 市场中占据了重要的地位。

中材科技的储氢气瓶实现 “铝内胆 + 碳纤维缠绕” 国产化,同样具有重要意义。其价格仅为进口产品的 60%,在价格上具有极大的优势。这一国产化突破,不仅降低了 eVTOL 的制造成本,更提高了国内 eVTOL 产业的竞争力。

规模效应在 eVTOL 的成本降低中也发挥着重要作用。据保时捷咨询测算,当 eVTOL 年产量突破 500 架,复合材料成本将随规模效应下降 30%,电机电控成本下降 40%。Joby 与维珍航空的合作订单(规划年运营 200 架),正推动其进入 “量产成本优化” 阶段。随着产量的增加,eVTOL 的成本将不断降低,市场竞争力将不断增强。

(三)设计与制造协同优化

在 eVTOL 的制造过程中,设计与制造的协同优化,是提高产品性能、降低成本的重要手段。拓扑优化与适航认证的推进,让 eVTOL 的设计与制造更加科学、高效。

拓扑优化技术的应用,让 eVTOL 的结构更加合理。通过 AI 算法对承力结构进行轻量化设计,尾梁部件材料用量减少 20% 而强度不变。某国产 eVTOL 机型通过结构优化,在保持安全冗余的前提下,整机减重 80kg,相当于多搭载一名成年乘客。这一技术的应用,不仅提高了 eVTOL 的性能,更让其在市场中具有更大的竞争力。

适航认证的推进,也在推动着 eVTOL 制造工艺的标准化。随着 FAA 对 Joby 的 TIA 认证推进,其材料与制造工艺正成为行业标杆。国内企业通过参与国际认证,推动焊接、胶接等工艺的标准化,减少重复测试成本超 20%。这不仅提高了产品的质量,更降低了制造成本,让 eVTOL 的生产更加规范化、标准化。

四、国产力量崛起:从材料到制造的全链条突围

(一)政策护航下的产业集群成型

在政策的有力推动下,国内 eVTOL 产业集群正逐步成型,为产业的发展提供了坚实的支撑。深圳作为 “无人机之城”,正依托中复神鹰、光威复材等龙头企业,构建 “碳纤维材料 - 复合材料制品 - 整机集成” 的完整产业闭环。预计到 2025 年,深圳本地的 eVTOL 配套率将达到 70%,这意味着更多的零部件将在本地生产,大大降低了跨区域物流成本,预计可降低 15%。这不仅提高了生产效率,更增强了产业的竞争力。

合肥低空经济产业园也在发力,零重力飞机工业的超亿元融资,带动了当地 “电机 - 电池 - 飞控” 制造集群的形成。通过共享新能源汽车产业链,这里的电机成本较传统航空部件降低了 50%。这一举措,不仅降低了成本,更促进了产业的协同发展,让 eVTOL 的生产更加高效、经济。

(二)技术输出反哺全球市场

中国 eVTOL 产业的崛起,不仅体现在国内市场的发展,更体现在技术输出反哺全球市场。安泰复材为 Lilium、Joby 等国际厂商提供复合材料机翼,其 “零件制造 - 装配一体化” 技术被纳入波音供应链体系。这一成就,证明了中国的制造工艺已达到国际一流水平,在全球 eVTOL 市场中占据了重要的一席之地。

亿航智能则通过商业模式创新,实现了 “整机 + 运维” 的打包服务。这一服务模式,将 eVTOL 的运营成本降至 0.5 元 / 公里,较传统直升机低 70%。在旅游观光等场景中,亿航智能率先实现了盈利,为 eVTOL 的商业化运营提供了成功的范例。这不仅是技术的胜利,更是商业模式的创新,为 eVTOL 的全球推广提供了新的思路。

五、挑战与未来:当 “降本” 遇见 “安全”

(一)平衡轻量化与适航标准

在追求轻量化的道路上,eVTOL 面临着一个严峻的挑战:如何在满足适航标准的前提下,实现最大程度的减重。过度减重可能导致结构冗余不足,从而影响飞行器的安全性。

某原型机在研发过程中,为了追求极致的轻量化,大量使用碳纤维材料,其用量远超常规标准。在进行抗雷击测试时,这架原型机的机翼和机身出现了局部损伤。这一事件给整个行业敲响了警钟:轻量化并非一味地减少重量,而是要在性能、成本与安全之间找到最佳的平衡点。

为了解决这一问题,行业正在积极探索建立 “性能 - 成本 - 安全” 三维评估体系。通过虚拟仿真技术,工程师们可以在设计阶段就对材料的极限状态进行验证,提前发现潜在的安全隐患。这种技术的应用,不仅提高了设计的安全性,也减少了实际测试的次数,降低了研发成本。

(二)规模化生产的质量管控

随着 eVTOL 逐步迈向规模化生产,质量管控成为了关键环节。复合材料的批次稳定性、自动化设备的精度一致性,都对产品的质量产生着重要影响。

Joby Aviation 在量产过程中引入了 AI 视觉检测系统,这一系统能够对复合材料部件进行全方位的检测,将缺陷识别率提升至 99.9%。通过这一系统,Joby 能够及时发现并处理生产过程中的问题,确保每一个部件都符合高质量标准。

在国内,越来越多的企业正在加速布局 MES(制造执行系统)。影石创新通过 MES 系统实现了工单、生产准备监控及关键物料的 SN 追溯能力,并对车间产线多个维度进行看板展示和报表统计,有效提升了现场管控能力,提高了生产效率。通过 MES 系统,企业可以实现对生产过程的全流程追溯,及时发现并解决质量问题,确保产品质量的稳定性。

(三)材料回收与可持续发展

随着 eVTOL 市场的不断发展,退役潮也日益临近。如何处理这些退役的 eVTOL,成为了行业面临的新课题。碳纤维回收技术,成为了解决这一问题的关键。

中复神鹰开发的热塑性复合材料回收工艺,让行业看到了可持续发展的希望。通过这一工艺,碳纤维材料的再利用率达到了 80%,大大减少了资源的浪费。这不仅降低了生产成本,更推动了行业向 “绿色制造” 转型。

在未来,随着技术的不断进步,相信会有更多高效、环保的回收技术出现。这些技术的应用,将让 eVTOL 产业更加可持续,为未来的出行方式提供更加绿色的选择。

免责声明: 图片和素材来源于网络公开资料,编写于此只是为了传递行业资讯,如有误差欢迎指正,如有侵权请添加作者微信删除文章